Как регулировать тормозной кран на грузовике Урал 5557 и 4320

Грузовики Урал 5557, Урал 4320 отличаются превосходно проработанной ходовой частью, отличной проходимостью по бездорожью. Большегруз признан универсальным транспортом, способным решать почти любые задачи. Отличаются грузовики системой торможения. Конструкция выполнена добротно, славится отличными отзывами со стороны водителей.

Тормозная система грузовика состоит из:

- Рабочего комплекса. Это основной комплекс, который используется торможением.

- Аварийного комплекса.

- Ручного тормоза Урал. Отдельный тормозной элемент, отличающийся высокой эффективностью.

- Вспомогательного комплекса. Название отражает назначение элемента.

Конструкция надежна, многократно проверена временем. Впрочем, конструкционная надежность поддерживает требование контроля сохранности конструкции.

Все четыре комплекса действуют независимо друг от друга. Выход из строя компонента системы не снижает работоспособность остальных элементов.

Строение тормозной системы

Для плавного торможения применяются активные механизмы остановки. Решение эффективно вне зависимости от особенностей дороги, скорости движения автотранспорта.

Урал оборудован смешанным приводом, пневмогидравликой двухконтурного типа. Привод воздействует на торможение всех четырех колес, прицепа.

Торможение начинается стандартно — нажатием водителем педали внутри кабины большегруза. Педаль напрямую соединяется с краном торможения из двух отсеков.

Легче всего изобразить схему торможения тремя системами, которые соединены друг с другом:

- Рабочая система.

- Стояночная система.

- Ручной тормоз Урал.

Как устроен пневмогидравлический привод

Комбинированная приводная конструкция сочетает пневматические, гидравлические особенности. Конструкция состоит из двух активных контуров, которые напрямую соединяются с колесами. Также присутствует дополнительный контур для торможения одно- или двухпроводного типа.

Главные узлы состоят из:

- Баллонов воздуха. Главный расходный материал, использующийся тормозной системой.

- Тормозного крана. Верх и низ относятся к контурам. Качественная работа тормозного механизма обеспечивает эффективность конструкции.

- Усилителя пневмотормоза. К нему примыкают колеса тормозных цилиндров.

- Контроллера тормозных сил. Относится ко второму узлу.

Добавочный контур отличается тремя элементами:

- Индивидуальная камера с наполненным воздухом. Расходный материал, необходимый тормозном устройстве.

- Поршни, выполняющие работу регулятора механизма остановки колес.

- Головки сопряжения. Своеобразный соединительный механизм, необходимый для корректной работы устройства.

Если увидеть случайный узел, можно увидеть добавочные поршни ключевого вывода. Соединив с манометром, водитель узнает благодаря этому устройству текущее давление.

Принцип работы устройства понятен большинству. Вкратце схема работы выглядит следующим образом: насос направляет воздух поршням. Это происходит через контроллер давления. После отсеки узлов принимают воздушные массы.

Аварийный тормоз

Предусмотрена система аварийного торможения. Используется активный контур работающей системы остановки большегруза Урал. Даже повреждение одного контура не останавливает работу грузовика. Система сработает, грузовик остановится.

Исключения создает высокий уровень неисправности. Водителям рекомендуется регулярно проводить технический осмотр автомобиля станциями обслуживания. Самостоятельный осмотр желателен, но ряд проблем выявляется только профессиональными механиками.

Стояночный тормоз грузовика Урал

Подразумевается известный водителям ручник системы Урал. Востребован при задержки на склонах, либо стоянках. Находится справа от водителя, привод механический. Водители отмечают удобство использования.

Рукоятка напрямую соединяется с узлом повозки. Активация рукоятки немедленно включают тормоза большегруза. Водители учитывают взаимосвязь транспортного средства!

Особенности работы:

- Активация передает импульс разжимной рукояти.

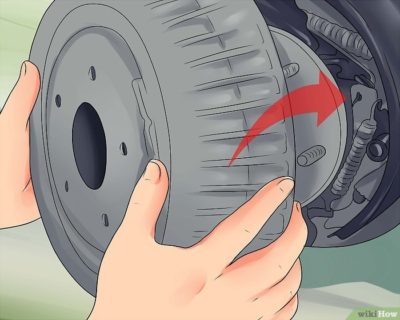

- Усилие принимается колодкой. Конкретная колодка определяется случайно, зависит от вращения барабана. При движении по ходу стрелки поступает правой. Альтернативный вариант — левую.

- Планка отсоединяется от кольца, затем прижимается к барабану. По ходу вращения затем наблюдается движение, затем фиксируется новая планка.

Водителю допускается настраивать стояночный узел. Достаточно опустить рукоять, отключить тягу от рычажной вилки.

Не допускается увеличивать, уменьшать величину тяги чтобы компенсировать проемы между барабаном и накладками. Альтернативный вариант допускает: стояночная система перестанет работать из-за слишком сильных повреждений.

Для работы следует настроить определенные выше проемы, затем ослабить шайбу. Требуемый уровень — половина оборота. Размер проема мастерами определен 0.3-0.5 миллиметров. Окончание калибровки характеризуется затягиванием шайбы для компенсации вращения пальца.

Чтобы откалибровать промежуток между тормозным барабаном и левой планкой необходимо снять заглушку. Затем установить новый уровень проема, соответствующий опубликованным выше значениям. Выполняется через щит остановочного механизма. Окончание работ характеризуется установкой заглушки.

Вспомогательный тормоз

Включается когда большегруз двигается на большом склоне. Контрольную кнопку принял пол кабины. Активация запускает следующие последствия:

- Подача воздушных масс под давлением тормозным цилиндрам. Результат — смещение поршней.

- Торможение в выпускных газопроводах. Применяется противодавление для реализации запуска торможения.

- Импульс принимает тормоз большегруза.

Дополнительный тормоз похож на главный, но отличается. Опытный водитель учитывает при управлении большегрузом. Основные нюансы:

- Требование сохранять интенсивность коленчатого вала максимум 2 100 оборотов / минуту.

- Воздержитесь от смены скорости в коробке передач с более высокой. По крайней мере, если количество оборотов близко к 2 100 / минуту.

Допускается ослабление кручения коленвала рабочей системой. Затем возможен запуск низкой передачи.

Настройка пневмогидропривода

Если кратко, пневмогидропривод большегруза Урал не требует особой калибровки, технического обслуживания. Регулярный осмотр станциями обслуживания большегрузов оперативно выявляет и устраняет проблемы. От шофера требуется соблюдение простых правил эксплуатации.

Степень герметизации воздушных тормозов Урала выявляется приборной панелью. Если показывается резкое снижение показателя (не ниже 700 кПа), значит произошло описанное событие.

В условиях остановленного мотора, неактивной педали, стрелки остаются неподвижными. Такое же поведение стрелок ожидается при зажатии педали 20 секунд.

Протекание воздуха из трубопроводов

Возникшая неполадка требует быстрых решений. Исправление — подтяжка соединительных шайб. Момент затяжения определяется особенностями трубопровода:

- 6 мм — максимальный уровень равняет 18 Нм при 1,8 кг/см.

- 10 мм — максимальный уровень равняется 35 Нм при 3,5 кг/см.

- 14 мм — максимальный уровень равняется 45 Нм при 4,5 кг/см.

Чтобы избежать опасности появления неисправностей присоединительных элементов, максимальный уровень момента составляет 50 Нм при 5 кг/см.

Водитель легко оценит работу сигнала стоп. Для этого нажимается педаль, когда воздух под прессингом находится в пневматическом узле.

Оценка состояния сигнализатора

Чтобы проверить как работает система описываемых большегрузах последовательно выполняется:

- Оценка контрольной лампы. Первый и главный этап работы.

- Откручивание шайбы, которая фиксирует провод к деактиватору лампы. Снимать не требуется. Достаточно ослабления.

- Снимается активатор при одновременном зажимании шайбы фиксации.

- Отключается аппаратура, тело активатора замыкается массой машины. Окончание этапа характеризуется нажатием кнопки.

- Убедитесь: появился сигнал приборной доской. Он информирует водителя о правильной работе устройства.

- Повторяется описанный порядок с альтернативными активаторами.

Иногда сигнализатор не подает признаков жизни. Неприятная проблема устраняется заменой вышедшей из строя детали.

Оценка работы пневмопривода

Существует простой алгоритм действий для проверки исправности пневмопривода:

- Контрольные датчики подсоединяются к поршням.

- Подается воздух до тех пор, пока не среагирует контроллер напора. Механизм должен сработать исправно для правильной проверки работоспособности.

- Убедитесь, что уровень прессинга активных узлов равняется 650-800 кПа. Третья камера оборудуется контрольным датчиком. На нем должен быть тот уже уровень показаний.

- Выжимается педаль. При этом, уровень прессинга одного контура равняется показателю напора в механизме, другого контура — напором активации контроллера.

Хотя допускается проводить оценку работы пневмопривода самостоятельно, лучше доверить деятельность профессионалам. Решение выгодно, избавляет от возможных проблем в будущем.

Анализ исправности тормозных аппаратов

Качество работы тормозных барабанов будет выяснена, если проследить за напором на выходе из каждого отсека крана тормоза.

Водителю требуется подключить контрольные приборы к магистрали от тормозного крана. Дождитесь показателя 650-800 кПа, затем водитель до максимума выжимает педаль. Убедитесь, что напор равняется аналогичному показателю в узле и на дополнительных приборах.

При несовпадении значений требуется калибровка. После окончания работы доведите уровень системного напора до показателя 800 кПа. Остановка двигателя, удаление воздуха производятся до получения отклика со стороны контроллера.

После завершения ремонта напор снижается до показателя 500 кПа. Просто нажмите на педаль несколько раз, обычно достаточно двух, затем включите мотор. Когда показатель напора достигнет отметки 600 кПа, уровень давления будет увеличиваться. Контуры остальных мостов подвергаются тем же манипуляциям.

Затем наступает черед одинарного защитного поршня. Соедините манометр с камерой, предварительно избавив от воздуха. Затем запускается сжатый воздух, внимательно фиксируются показания прибора. Затем фиксируется показатель соединительных головок.

Аналогично соединяется манометр. Будьте внимательны: к головке типа «А» подключается головка типа «Б». Воздух наполняется до того момента, пока не произойдет отключение насоса. Показатели становятся равны 500-520 кПа. Если все так, включается торможение. Прибор фиксирует нулевую отметку.

Затем взгляните на соединительные головки. Первая показывает ноль, вторая — значение системы. Может потребоваться удаление лишней влаги из баллонов.

Прокачиваем цилиндры активных тормозов

Специалистами разработана проверенная временем последовательность действий:

- Убирается колпак с клапана.

- Надевается трубка одним концом на поршень, вторым опускается в тормозную жидкость.

- Заполняется камера до половины.

- Закручивается поршень, активируется педаль.

- Возвращается колпачок на место.

При неуверенности в собственных силах рекомендуется посетить механиков для проведения ремонта по устранению неполадок тормозных устройств.

Источник: https://automotiv5.ru/blog/kak-regulirovat-tormoznoj-kran-na-gruzovike-ural-5557-i-4320/

Тормозная система Урал 4320

Темой представленной сегодня статьи будет тормозная система Урал 4320. В представленной статье вы сможете найти как описание самой системы, а именно ее комплектацию и особенности, так и ее основные поломки и методы их решения.

Темой представленной сегодня статьи будет тормозная система авто Урал 4320. Главной задачей тормозной системы является управление скоростью машины, ее остановкой, а также удержанием ее в одном расположении с помощью силы, которая возникает между дорогой и колесами машины при остановке.

В представленной статье мы ответим на такие вопросы:

- Что собой представляет тормозная система авто Урал 4320?

- Как устроена тормозная система;

- Сколько тормозных систем установлено на авто марки?

- Как функционирует тормозная система?

- Основные неисправности тормозной системы Урал 4320;

- С чем могут быть связаны различные неисправности тормозной системы авто?

- Диагностика тормозной системы Урал 4320 на стенде;

- Как проводится регулирование механизма торможения?

- Замена тормозной жидкости на авто марки Урал 4320.

Система торможения обеспечивает перемену скоростей передвижения машин, которая происходит по сигналу владельца автомобиля или электрического руководства. Вторым назначением считается сбережение транспортного средства в неподвижном состоянии по отношению к дорожному покрытию, во время остановки.

Тормозящая сила образовывается благодаря машинному двигателю, механизму торможения колес машины, электронному или гидравлическому замедляющему тормозу, располагавшемуся в трансмиссии. Для обеспечения функционирования всех ранее перечисленных функций на авто марки Урал 4320 устанавливают три типа тормозных систем.

Следственно возникает вопрос, какие именно системы торможения устанавливаются на авто марки УРАЛ 4320?

- Рабочий тормозная система. Эта система используется на всех без исключения скоростях автомобиля Урал 4320 для полной остановки или уменьшения скорости. Причем она начинает работать почти одновременно с нажатием на тормоз. Этот тип является почти самым эффективным в сравнении с другими.

- Стояночная тормозная система. Необходима для удержания транспортного средства на месте на протяжении какого-то определенного периода времени. Именно благодаря ей исключается возможность передвижения машины без команды владельца автомобиля.

- Вспомогательная тормозная система. Вспомогательный тип применяется на машинах, имеющих большой вес, для остановки на различных спусках. Очень часто так происходит, что функционирование данной системы обеспечивается благодаря машинному двигателю, на котором трубопровод закрывается с помощью заслонки.

Также автомобили оснащаются аварийной растормаживающей системой на стояночный тип тормозов, приводом тормозов прицепа, аварийной сигнализацией о функционировании системы торможения и системой контроля. Также может устанавливаться запасная тормозная система, которая применяется тогда, когда главный блок неисправен. Такой тип блока торможения может быть 2 типов, автономным или же частично функционирующим благодаря рабочей системе.

Тормозная система авто Урал 4320 оснащается такими механизмами и аппаратами:

- Тормозной механизм;

- Тормозной кран;

- Пневматические цилиндры;

- Автоматический регулятор сил торможения;

- Ресиверы;

- Манометр;

- Датчики;

- Клапаны;

- Компрессор;

- Регулировочный рычаг;

- Распределитель влаги;

- Регулятор давления;

- Пневмопровод;

- Кран для прицепа;

- Четырехконтурный защитный клапан;

- Механизм вспомогательной системы торможения.

Принцип функционирования механизма торможения

Давайте рассмотрим принцип действия тормозящей системы Урал 4320. При нажатии на педаль тормоз нагрузка будет переходить к усилителю, создающему дополнительное сопротивление на главном цилиндре. Поршень такого цилиндра сгоняет всю жидкость в цилиндрах машинных колес при помощи трубопроводов. Причем одновременно с этим процессом увеличивается давление жидкости привода. С помощью поршней цилиндров машинных колес тормозящие колодки перемещаются к дискам, или барабанам.

После нажатия на педаль тормоз возрастает давление жидкости, а значит, активируются механизмы остановки, которые замедляют вращение машинных колес и образовывают силы торможения в тех местах, где машина контактирует с дорожным покрытием. Причем чем больше будет прикладываться сила к педали, тем эффективнее и быстрее произойдет остановка автомобильных колес. Давление жидкости в момент остановки может достигать от десяти до пятнадцати мегапаскалей.

В момент окончания остановки педаль при воздействии пружины возврата переходит в обратное положение. Также в обратное расположение переходит поршень основного цилиндра. Части пружин отводятся от барабанов при помощи колодок.

Тормозная жидкость переходит в основной цилиндр из цилиндров автомобильных колес благодаря трубопроводам. Таким образом, проходит понижение давления системы торможения Урал 4320.

Эффективность системы торможения сильно увеличивается благодаря использованию устройств безопасности транспортного средства.

Неисправности системы торможения

Главной задачей проведения диагностики авто считается обнаружение неисправности тормозной системы Урал 4320, а также их устранение при минимальном использовании денежных средств.

Кроме того, своевременное обнаружение неисправностей системы торможения позволит вам избежать больших денежных трат, потому как вы сможете предотвратить поломку. В специализированных центрах диагностика проводится на специальном стенде, но вы и сами можете ее провести в домашних условиях.

Для определения неисправности нужно внимательно относиться к своему транспортному средству и регулярно проводить проверку функционирования основных элементов системы торможения.

Рассмотрим алгоритм проведения проверки индикатора состояния системы торможения на автомобиле Урал 4320:

- Немного ослабляем гайки, которые закрепляют проводки на включателе индикатора состояния тормозов;

- Выкручиваем включатель индикатора состояния из пневматического усилителя;

- Затягиваем гайки, закрепляющие проводки;

- Включаем приборы;

- Замыкаем корпус включателя на массу транспортного средства и нажимаем на клавишу до упора.

Если контрольный индикатор загорается, то индикатор состояния тормозов исправен. То же самое необходимо сделать и с другим включателем индикатора состояния. Если индикатор не загорается, то его нужно заменить.

Также нужно проверять функционирование пневматического привода на авто марки Урал 4320. Для этого нужно выполнять такие действия:

- Подключаем контрольные манометры к клапанам контрольного вывода;

- Заполняем пневматическую систему воздухом до того момента, пока не начнет срабатывать регулятор давления.

Обратите внимание на то, что в функционирующих контурах привода торможения давление должно колебаться в пределах от 650 до 800 кило Паскалей. Такое же давление должно быть на двухстрелочном и контрольном манометрах. Регулярно проверяя основные элементы системы торможения вы сможете избежать частое возникновение различных поломок.

Итак, рассмотрим основные неисправности системы торможения Урал 4320?

- Медленно заполняются воздушные баллоны. В основном причина такой неисправности возникает из-за образования различных трещин и повреждений баллона.

- Не до конца заполняются баллоны с воздухом 3 и 4 контуров. Это может быть связано с засорением трубопровода или же повреждением двойного защитного клапана.

- Не до конца заполняются баллоны с воздухом 1 и 2 контуров. Причина может заключаться в засорении трубопроводов и тройного клапана, а также отсутствии зазора в тройном защитном клапане.

- Не до конца заполняются баллоны на прицепе. Чаще всего такая неисправность возникает из-за поломки узлов руководства тормозами прицепа.

- Очень высокое или слишком маленькое давление в баллонах с воздухом 1 и 2 контуров. В таком случае нужно провести регулировку регулятора давления, а также проверить функционирование двухстрелочного манометра.

- Не работает педаль тормоза. Причиной может быть плохо отрегулированный кран тормоза, поломка клапана, ограничивающего давление, или тормозного крана, неправильно установлен привод регулятора крана торможения, а также большой ход штоков камер торможения.

- Неисправны запасные и стояночные тормоза. Причина поломки может заключаться в поломке ускорительного клапана, крана аварийного растормаживания, большой ход штоков камер или неправильно установленный привод регулятора крана тормоза.

- Машина не снимается с запасного или стояночного тормоза. Такая неисправность может быть связана с утечкой воздуха из 3 контура, поломкой упорного подшипника энерго-аккумулятора, а также поломка атмосферного вывода клапана ускорения.

- В момент использования добавочной системы торможения невозможно торможение. Такая поломка может быть связана с поломкой пневматического крана, включающего добавочный тормоз, с поломкой заслонок или электромагнитного клапана.

- Попадание масла в пневматические системы. В таком случае нужно будет проверить кольца поршня, а также цилиндры компрессора.

Как проводится регулирование механизма торможения?

Проверять механизм торможения лучше всего в специализированных центрах техобслуживания, но отрегулировать его можно своими руками. Итак, как проводится регулирование?

- Отключаем стояночный тормоз;

- Ослабляем гайки, которые закрепляют колодки;

- Сближаем эксцентрики так, чтобы они располагались метками друг к другу;

- Прокачиваем сжатый воздух;

- Вытягиваем палец штока камеры торможения. Для этого нужно нажать на эксцентрики и отцентровать колодки по отношению к барабану автомобиля;

- Проверяем плотность прилегания колодок к барабану;

- Затягиваем осевые гайки;

- Останавливаем подачу воздуха и присоединяем шток камеры торможения;

- Проверяем оси червяка рычага регулировки так, чтобы свободный ход штока находился в приделах от 20 до 30 миллиметров;

- Проверяем, заедают ли штоки при подаче сжатого воздуха;

- Проверяем, свободно ли вращается барабан торможения.

В результате правильной регулировки, между барабаном и колодками будут такие зазоры:

- У разжимного кулака около 0,4 миллиметров;

- У осей колодок около 0,2 миллиметров.

Вам также может понравиться

Источник: https://autodont.ru/brake-system/tormoznaya-sistema-ural-4320

Строение механизма торможения

Активные механизмы остановки моделей грузовиков 4320 и 5557 используются для плавного притормаживания или торможения полностью. На них скорость движения и качество дороги воздействия не оказывают.

На Урале стоит смешанный привод или пневмогидравлика. Она имеет два контура. Привод отвечает за остановку сразу всех 6-ти колес, а также прицепа.

Справка! Стоит отметить, что колеса спереди и сзади останавливаются индивидуально, по мостам.

Старт остановки начинается с активации автомобилистом педали механизма остановки в кабине. Она сопряжена с краном торможения. Этот элемент имеет два отсека.

Схема механизма торможения представляет собой воздействие трех систем — рабочую, стояночную тормоз ручной УРАЛ 4320) и вспомогательную.

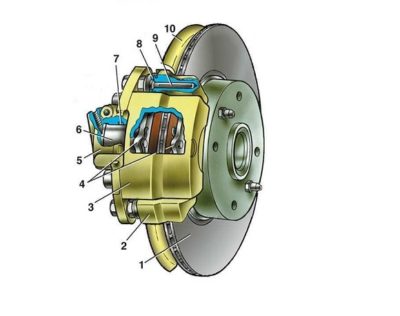

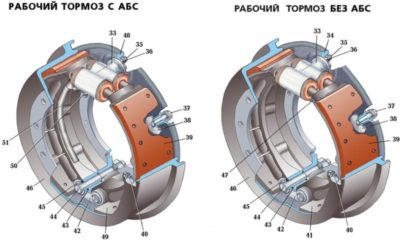

Урал 4320 схема рабочего тормоза представлена на этом изображении:

Теперь нужно разобраться со строением пневмогидравлического привода.

Строение пневмогидравлического привода

Как уже говорилось ранее, у транспорта стоит привод комбинированного вида. Он сочетает особенности пневматики и гидравлики, иными словами пневмогидравлический. Он представлен парой активных контуров, которые предназначаются для колес. Кроме того есть дополнительный, который помогает остановить повозку. Здесь устройство бывает одно- или двухпроводным.

Два главных узла имеют следующие элементы:

- различных баллонов воздуха;

- тормозной кран, где верхняя и нижняя части относятся к контурам;

- колеса тормозных цилиндров УРАЛ 375-3501030-01 и усилитель пневмотормоза;

- контроллер тормозных сил агрегатирован только во втором узле.

Добавочный контур выполнен из трех элементов.

- Индивидуальная камера воздуха.

- Особые поршни, которые используются для того, чтобы регулировать механизм остановки повозки.

- Головки сопряжения для всех групп проводов.

Принцип работы пневмопривода основан на том, что насос подает воздух в сжатом состоянии к защитным поршням. Это происходит через контроллер давления. Далее они отправляют воздух в отсеки во всех узлах.

Любой узел имеет добавочные поршни ключевого вывода. Они требуются для оценки давления подсоединенным манометром. Устройство активируется воздухом из главных камер.

Аварийные тормоза

Дополнительное или аварийное торможение грузовика Урал выполняется одним из активных контуров активной остановки системы Урала. При этом если один из них будет поврежден, опция аварийной остановки покажет себя исправно и с необходимой эффективностью.

Отдельно следует разобрать стояночный узел остановки грузовика.

Стояночный тормоз Урала

Данный узел иначе называю ручник УРАЛ 4320. Он требуется для того, чтобы останавливать транспорт для стоянки и задержании на склонах. Привод системы механический, рычаг стояночного механизма располагается справой стороны под рукой водителя.

Справка! Рукоять ручного тормоза совмещена с узлом повозки. Когда поднимается рукоять, активируются также и тормоза фуры.

Принцип действия выглядит так:

- во время активации рукояти импульс от нее отправляется на разжимную рукоять;

- затем усилие отправляется на колодку, какую именно зависит от вращения барабана. На левую поступает при вращении против хода стрелки, следовательно, на правую поступает в обратную сторону;

- планка откреплена от опорного пальца, жмется к барабану, крутится по ходу вращения и фиксирует следующую планку.

При необходимости выполняется калибровка стояночного узла. Для этого стоит опустить рукоять вниз до предела. После отключить тягу от рычажной вилки на УРАЛ.

Важная информация! Калибровать проемы между накладками и барабаном, меняя величину тяги нельзя, иначе стояночная система повредится и не сможет выполнять свою задачу.

Калибруем проему между планкой справа и барабаном, после ослабляем на ½ оборота фиксирующую шайбу. Поставьте размер проема в 0,3-0,5 мм. После затяните шайбу, предотвращая вращение пальца.

Для калибровки проема между планкой слева и барабаном тормозным УРАЛ 4320 нужно демонтировать заглушку. После поставить проем 0,3-0,5 мм. Это можно выполнить через особый проем в щите механизма остановки. Затем вновь поставить заглушку.

Калибровка и ТО пневмогидропривода

Пневмопривод Урала не требуется в калибровке и ТО.

Оценка герметизации отдельной воздушных тормозов на УРАЛ 4320 происходит по быстрому снижению давления на приборе с двумя стрелками (не ниже 700 кПа). Этот датчик стоит на приборной панели в салоне. Когда мотор полностью остановлен, а педаль механизма остановки неактивная, стрелки датчика должны быть неподвижными. Также себя должны вести стрелки и в тот момент, когда педаль зла остановки зажата на 20 секунд. В это же время происходит анализ непроницаемости гидравлической части.

Протекание воздуха из соединений трубопроводов

Для ликвидации такой проблемы требуется подтянуть соединительные шайбы. Момент затяжения для трубопроводов различного диаметра (Ø) свой.

- Ø 6 мм — max 18 Нм (1,8 кг/см).

- Ø 10 мм — max 35 Нм (3,5 кг/см).

- Ø 14 мм — max 45 Нм (4,5 кг/см).

Для предотвращения вероятных неисправностей присоединительных элементов во время затяжения штуцеров, момент не должен быть более 50 Нм (5 кг/см).

Совет! Для того чтобы оценить работоспособность стоп-сигнала, нужно нажать на педаль в тот момент, когда в пневматическом узле находится воздух под ппрессингом.

Оценка состояния сигнализатора неисправности

На грузовиках Урал-4320 и 5557 оценить активность сигнализатора можно таким методом:

- оценить контрольную лампу;

- немного раскрутить шайбы фиксации провода к деактиватору контрольной лампы;

- снять активатор из пневмоусилителя и зажать шайбы фиксации провода;

- отключить аппаратуру и замкнуть тело активатора на «массу» машины, нажать до упора на кнопку;

- в это время на приборной панели засветится аппаратура, это свидетельствует о его исправной работе;

- аналогичные действия нужно повторить с другим активатором.

Если сигнализатор не загорелся, то решить проблему можно простой заменой.

Также важно знать, как оценить функционирование пневмопривода грузовика.

Оценка работы пневматического привода Урал-4320

Для того чтобы проверить исправность пневмопривода, следует выполнить ряд несложных действий.

- Подсоединить к поршням контрольного вывода контрольные датчики.

- В узел подать воздух до ответа контроллера напора.

- Прессинг в активных узлах должен равняться 650-800 кПа. Этот же показатель напора на контрольном датчике, который стоит на третьей камере.

- Если полностью выжимать педали, то прессинг воздуха на датчике одного контура такое же, как напор в механизме, а другого контура совпадает с напором активации контроллера тормозных сил.

Процедура прокачки ключевых цилиндров активных тормозов

Процедура не отличается особой сложностью, однако выполнять ее требуется в определенной последовательности.

- Убрать колпак из резины с перепускного клапана ключевого тормозного цилиндра УРАЛ.

- После надеть на поршень трубку, а открытый конец поместить в тормозное вещество.

- Добавляйте жидкость в камеру до половины. Для этого скрутите на пол-оборота клапан. После пару раз нажмите на педаль системы торможения.

- После нужно туго закрутить перепускной поршень, активировав педаль.

- После этого наденьте колпачок.

Цилиндры колес прокачиваются по строго установленному регламенту: центральный слева, задний слева, задний справа, центральный справа, передний справа, передний слева. После процедуры, нужно влить вещество в отсек до отметки 15 мм ниже верхней отметки горловины. После туго закрутите крышку наливного проема.

В случае обновления тормозного вещества следует качественно перебрать ключевые и колесные тормозные цилиндры УРАЛ 5557, затем почистите рабочие поверхности элементов. Далее, когда механизм собирается, необходимо смазать клапан и внутреннюю часть тормозным веществом.

В заключение стоит отметить, что если вы не уверены в своих силах, то выполнять самостоятельную настройку воздушной системы торможения и других механизмов проводить не стоит. Ведь от правильной работы тормозов зависит безопасность водителя и окружающих.

Поэтому весь ремонт следует доверить обученным профессионалам сервисного центра. Они за определенную плату выполнят весь спектр работ. При этом все манипуляции будут качественными и с гарантией. А значит, вам не о чем переживать.

В итоге у вас будет грузовик с исправно работающей системой торможения, а значит, фура в будущем вас не подведет.

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320

Тормоза Урал: как прокачать, тормозная система автомобиля, горный, как отрегулировать, стояночный, прокачка

Тормоза Урал предназначены для плавной регулировки скорости движения грузового автомобиля и экстренной остановки (вне зависимости от уклона дороги и нагрузки). Дополнительные элементы системы обеспечивают удержание машины на стоянке. В конструкции привода имеются разъемы, предназначенные для подсоединения пневматических тормозных механизмов прицепов.

Устройство

Тормозная система Урал состоит из независимых систем:

- рабочей, имеющей комбинированный привод от пневматической и гидравлической систем грузовика;

- стояночной;

- аварийной и дополнительной (горной).

Рабочие тормозные механизмы барабанной схемы полностью взаимозаменяемы. Пневматическая система образует независимые контуры передних тормозов, задней тележки и для прицепа. При нажатии педали, расположенной в кабине, происходит включение всех контуров. Если какая-то магистраль оказывается поврежденной, то замедление обеспечивается оставшимися.

Педаль открывает клапаны в тормозном кране, через который начинается подача воздуха к пневматическим усилителям. Давление воздействует на поршни, затем усилие передается на рабочие элементы главного тормозного цилиндра, который вытесняет жидкость в магистрали. После отпускания педали пружины производят возврат поршней в исходное положение. Дополнительно в магистралях установлены защитные и управляющие клапаны, а также регулятор усилий.

Сжатый воздух поступает от компрессора, установленного на двигателе. Устройство оснащено 2 цилиндрами, работает по принципу одноступенчатого сжатия. Головка и блок компрессора подключены к системе охлаждения двигателя, смазка осуществляется от основной магистрали. Забор воздуха осуществляется из воздушного фильтра дизеля.

Горный тормоз представляет собой заслонку, расположенную в магистрали выпуска отработавших газов.

Устройство оснащено пневматическим приводом, срабатывает от нажатия на кнопку в кабине. При торможении отсекается подача топлива, для этого установлен отдельный исполнительный механизм.

Стояночный тормоз с механическим приводом, воздействующим на барабанный механизм, установлен на трансмиссии. Включение и выключение выполняется при помощи рычага, установленного рядом с сидением водителя. Аварийным контуром служит любой из рабочих. При поломке любого рабочего контура оставшийся узел обеспечивает эффективное замедление.

Неисправности

Неисправности тормозной системы Урал-4320 и аналогичных машин:

- медленное нарастание давления в ресиверах из-за повреждений корпусов или магистралей;

- недостаточное заполнение баллонов контуров, причиной является поломка регулирующих клапанов или грязь в магистралях;

- низкое давление в воздушных емкостях, установленных на прицепном оборудовании, дефект связан с трещинами на деталях;

- повышенное давление в ресиверах, причиной поломки является выход из строя регулятора давления либо неисправность контрольного манометра;

- отказ компрессионного тормоза указывает на проблемы с пневматическими клапанами или на поломку заслонки;

- попадание моторного масла в полости пневматической системы указывает на износ поршневой группы компрессора.

При возникновении неисправностей тормозной системы автомобиля Урал дальнейшая эксплуатация категорически запрещается. Поломку необходимо исправить на месте или отбуксировать машину в зону ремонта при помощи жесткой сцепки.

Как прокачать и отрегулировать

Для проведения регулировки необходимо:

- Провернуть эксцентрики до упора, при этом правая деталь вращается по часовой стрелке, а левая — против. Настройка зазора при помощи оси колодок выполняется только в случае износа тормозящей поверхности.

- Ослабить положение регуляторов на 30°.

- Проверить температуру барабанов в движении. При перегреве или недостаточном замедлении отрегулировать узлы повторно.

Перед тем как прокачать тормозные магистрали, требуется довести давление воздуха в ресиверах до нормы. Поверхности цилиндров и бачков следует тщательно протереть от грязи.

Для удаления воздушных пробок из главных и колесных цилиндров требуется:

- Демонтировать защитную крышку, установленную на штуцере перепускного клапана. После этого на трубку надевается шланг, имеющийся в заводском комплекте инструмента.

- Подготовить чистую стеклянную или пластиковую емкость, вмещающую не менее 0,3 л жидкости. Заполнить тару тормозной жидкостью на 1/2 и опустить в нее свободный конец шланга.

- Отвернуть штуцер клапана на 0,5-0,75 оборота, затем несколько раз энергично нажать на педаль тормоза, отпускание производится плавно.

- Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок.

- Утопить последний раз педаль тормоза и удержать ее в этом положении. Завернуть штуцер и установить на место крышку.

- По аналогии прокачать цилиндры колес по схеме — средний (левый), затем задний слева и справа. Потом прокачивается узел правого среднего колеса, правое и левое переднее.

- После удаления воздуха из всех магистралей следует довести уровень жидкости в расходном бачке и закрыть крышку.

Смотрите » Тягачи Урал Next для экстремальных условий эксплуатации

Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию.

Источник: https://SpecMahina.ru/ural/tormoza.html

Как прокачать тормоза на урале 4320 — Эксперт по технике

» Статьи » Шланг тормозной «Урал»: основа надежной работы тормозов грузовика

В некоторых моделях автомобилей «Урал» применяется комбинированная пневмогидравлическая тормозная система высокой надежности, в которой нашли место резиновые тормозные шланги. О тормозных шлангах «Урал», их типах, конструкции и характеристиках, а также об обслуживании и замене читайте в этой статье.

Общее устройство тормозной системы автомобилей «Урал»

В ряде моделей грузовых автомобилей «Урал» используется не совсем типичная для транспортных средств этого типа рабочая тормозная система с пневмогидравлическим приводом. В числе таких моделей — ранний Урал-375 и его многочисленные модификации, актуальный Урал-4320, а также выпускающийся мелкими сериями Урал-5557 и армейский Урал-5323.

Рабочая тормозная система указанных автомобилей состоит из трех контуров: одного пневматического и двух гидравлических. Контуры связаны последовательно и выполняют различные функции:

- Пневматический контур — является управляющим (или командным), так как он воспринимает усилие от педали тормоза и передает сигнал на гидравлические контуры. Также к пневматическому контуру могут подключаться тормозные системы прицепов или полуприцепов;

- Гидравлические контуры — являются исполнительными, так как они приводят в действие тормозные механизмы на колесах. Причем один гидравлический контур приводит в действие тормозные механизмы передней и средней осей, второй контур — только тормоза задней оси.

Пневматический контур включает в себя главный тормозной кран, два силовых пневматических цилиндра, воздушные баллоны и различные вспомогательные детали. Гидравлический контур включает в себя два главных тормозных цилиндра, трубопроводы, шланги и рабочие цилиндры в колесных механизмах.

Пневматические цилиндры и главные тормозные гидроцилиндры связаны, именно с их помощью осуществляется передача тормозного усилия между пневматическим и гидравлическим контуром. При этом пневматические цилиндры часто называют пневмоусилителями, что хорошо отражает их роль в системе.

Важную роль играют тормозные шланги, о которых нужно сказать подробнее.

Назначение и место тормозных шлангов в системе

Тормозные шланги используются в гидравлических контурах тормозной системы, их применение вынужденное — только с помощью резиновых шлангов можно обеспечить необходимую гибкость гидравлических магистралей в подвеске и в системе рулевого управления автомобиля.

Дело в том, что мосты автомобиля во время движения совершают продольные и поперечные колебания относительно рамы, поэтому использовать металлические трубки для подвода жидкости к установленным на колесах тормозным механизмам невозможно.

То же относится и к управляемым колесам, которые помимо колебаний вместе с мостом постоянно отклоняются от центральной оси.

Место установки тормозного шланга зависит от контура и моста.

На переднем мосту используется три одинаковых шланга: один шланг соединяет тормозную трубку от одного главного тормозного цилиндра с двумя тормозными трубками непосредственно на балке моста, и два шланга соединяют эти две трубки с колесными тормозными цилиндрами (через тройник). На задних мостах тормозные шланги служат для соединения трубок от главных тормозных механизмов с трубками (гибкими трубопроводами) на балках моста, ведущих на колесные тормозные цилиндры.

Следует отметить, что в автомобилях Урал-357 используется всего пять тормозных шлангов, однако в актуальных моделях (4320) шлангов уже семь, так как в приводе задних тормозов используется по два тормозных шланга.

Такое решение несколько усложняет тормозную систему, но в то же время значительно повышает ее надежность.

Если в Урал-357 выйдет из строя один из задних шлангов, то тормоза пропадут на обоих колесах моста, однако в Урал-4320 порча одного шланга приведет к потере тормозов только на одном колесе моста. На переднем мосту во всех моделях используется по три тормозных шланга.

Типы и конструкция тормозных шлангов «Урал»

В настоящее время на моделях Урал-375, 4320, 5557 и 5323 используются унифицированные тормозные шланги двух типов:

- Передние (для установки на передний мост) — короткие, имеют длину 440 мм;

- Задние (для установки на задние мосты) — длинные, имеют длину 630-650 мм.

Шланги имеют классическую конструкцию. Основу шланга составляет армированная резиновая трубка, с обеих сторон закрытая стальными присоединительными наконечниками (штуцерами или фитингами). Так как шланг должен долговременно работать под высоким давлением, он имеет внутреннее армирование в виде нитяной оплетки. Наконечники обжимают концы шланга внутри и снаружи, чем достигается необходимая герметичность.

Наконечники шланга являются цельными (не имеют подвижных деталей), но отличаются по конструкции и параметрам. Один наконечник узкий, имеет только наружную резьбу М12, второй — широкий, имеет внутреннюю резьбу М12 и наружную резьбу М16.

Это обеспечивает наиболее удобный монтаж шлангов без перекручивания: узкий наконечник вворачивается в тройник или в штуцер, а в широкий наконечник вкручивается штуцер от трубопровода, при этом шланг остается неподвижным.

На наконечниках также предусмотрены шестигранники под ключ, с помощью которых осуществляется удерживание и проворачивание шланга при монтаже/демонтаже.

На внешней поверхности шланга нанесена цветная продольная полоса (непрерывная или пунктирная), с помощью которой контролируется отсутствие перекручивания при монтаже. На многих шлангах также можно встретить цветное пластиковое кольцо (обычно красное или синее), которое выступает в роли маркера для правильной установки, а также защищает шланг от перетирания кронштейном или другими деталями.

Рынок предлагает большой выбор шлангов от отечественных и зарубежных производителей, поэтому выбрать нужные компоненты сегодня несложно.

Вопросы обслуживания и замены тормозных шлангов «Урал»

Тормозные шланги играют важную роль в управляемости и безопасности автомобиля, поэтому они требуют к себе особого внимания. Шланги не нуждаются в специальном обслуживании, однако их следует регулярно проверять (обычно каждое ТО-2) и при необходимости выполнять замену.

Обычно шланги со временем перетираются в месте крепления к штуцерам, а также в них возникают трещины — все это приводит к утечкам тормозной жидкости и ухудшению работы тормозной системы.

Поэтому если при осмотре обнаруживаются повреждения шланга или утечки (шланг мокрый и покрыт слоем грязи), то его как можно скорее заменить.

Работы удобнее всего проводить на смотровой яме, особенно, если требуется заменить задние шланги. Перед началом работ необходимо прочистить места установки шланга от грязи, что в дальнейшем позволит избежать загрязнения трубопроводов. Демонтаж шланга начинается с широкого наконечника.

Для работы необходимо два ключа: одним шланг фиксируется от проворачивания, вторым откручивается штуцер со стороны трубопровода. Затем шланг выкручивается ключом с обратной стороны. Установка шланга выполняется в обратном порядке, при этом по полосе на поверхности шланга следует следить за отсутствием перекручивания. При замене следует устанавливать новые уплотнительные шайбы.

После выполнения работы обязательно проводится обычная прокачка тех гидравлических контуров тормозной системы, в которых устанавливался новый шланг.

При регулярном осмотре и своевременной замене тормозных шлангов вся тормозная система автомобиля «Урал» будет работать надежно и безопасно в любых условиях эксплуатации.

Источник: https://kumselstroy.ru/drugie/kak-prokachat-tormoza-na-urale-4320.html

Прокачивание тормозной системы в автомобиле Урал 4320, 5557, 43206

В том случае, если вам придётся прокачивать тормоза на автомобиле Урал 4320, Урал 43206 или Урал 5557, это может означать лишь одно – у вас была поломка тормозной системы, либо вы заменили тормозные колодки из-за их износа. Вне зависимости от причин, по которым вам пришлось приступить к самостоятельной прокачке тормозов, первое, в чём нужно убедиться – работоспособность тормозной системы вашего автомобиля.

Первый шаг – проверка системы

В первую очередь стоит обратить внимание на давление образующееся при выходе из обоих отделов тормозного крана. Также, стоит уделить внимание работоспособности защитного клапана.

Осуществляется данная процедура достаточно просто, вам потребуется контрольный манометр. Данный прибор необходимо соединить с линией, идущей от пневмоусилителя (4320-3510011) к тормозному крану (100-3514208).

После запуска двигателя, поднимите давление в тормозной системе автомобиля до 6,5-8 кгс/см2, после чего, надавите на педаль тормоза до максимума.

В исправной и верно отрегулированной тормозной системе, данные отображаемые контрольным манометром, должны совпадать с давлением в системе. В случае если этого не произошло, необходимо обратить внимание на свободный и полный ход педали, при необходимости отрегулировать его.

Выполнив первую операцию и убедившись в том, что педаль тормоза отрегулирована, переходим к следующему шагу по прокачке тормозов:

Повышаем давление в тормозной системе до 8 кгс/см2, после срабатывания регулятора давления (100-3512010), необходимо заглушить двигатель автомобиля и сбросить до ноля давление из баллонов тормозного контура переднего моста. После нажатия на педаль тормоза, давление в системе и давление на контрольном манометре должно совпасть, второй манометр должен показывать ноль.

При помощи педали тормоза, снижаем давление в системе до 5 кгс/см2 (показания смотрим на контрольном манометре). Заводим двигатель. Давление воздуха в системе должно начать подниматься при достижении отметки 5,6-6 кгс/см2, в контуре тормозов переднего моста.

Повторите то же действие с тормозными контурами среднего и заднего моста.

Следующим этапом по покачиванию тормозной системы автомобиля Урал 4320 будет проверка давления на головках, указанных на рисунке под номерами 1 и 2, для того, чтобы произвести данную проверку, вам необходимо подсоединить манометр к головке, отмеченной на рисунке под номером 3.

Воздух должен заполнять тормозную систему до момента отключения компрессора, если всё сделано верно и тормозная система исправна, на контрольном манометре должна отображаться цифра в 5-5,2 кгс/см2. После того, как вы надавите на педаль тормоза, давление воздуха должно равняться нолю.

Второе – проверяем на работоспособность одинарный защитный клапан (100-3515012)

Для начал проверки вам необходимо выпустить весь воздух из системы и баллонов, после чего, присоединяем к баллону 4 наш контрольный манометр. Заводим двигатель и наполняем баллоны, сравнивая показатели контрольного датчика и двух стрелочного. Стрелка на контрольном манометре начнёт шевелиться после достижения 5,5 кгс/см2, в системе.

Обратите внимание, что для стабильной работы пневмопривода необходимо сливать конденсат с баллонов. В зимний период, когда температура окружающей среды имеет отрицательные цифры, стоит помнить, что вода имеет свойство застывать, для того, чтобы слить конденсат в таких условиях, необходимо использовать горячую воду и ни в коем случае не открытый огонь.

К прокачиванию тормозной системы автомобилей Урал и заливке тормозной жидкости в систему, стоит приступать лишь в случае, когда давление воздуха в пневмосистеме составляет не менее 7,5 кгс/см2.

Используйте тормозную жидкость, рекомендованную в карте смазки автомобиля. Не рекомендуется смешивать тормозные жидкости разных производителей – это может повлечь за собой отложение осадка в тормозной системе и вследствие чего – отказ тормозов.

Прокачивание тормозной системы

Итак, мы проверили на работоспособность узлы пневмосистемы, от которых зависят наши тормоза. Время перейти непосредственно к прокачиванию тормозов на автомобилей Урал.

Первое, что нам необходимо сделать – снять заглушку из резины с перепускного клапана, расположенного на основном цилиндре, предварительно очистив последний от грязи. На клапан одевается резиновая трубка, второй конец которой, погружается в ёмкость с тормозной жидкостью.

Следующий шагом будет открытие на 3⁄4 перепускного клапана и прокачивание (нажал/отпустил) педали тормоза (педаль нажимается быстро и медленно отпускается). Производится данная манипуляция до тех пор, пока из трубки выходит воздух. Также, не стоит забывать о доливке тормозной жидкости в бачки. Не следует допускать попадания воздуха в тормозную систему.

После проведения вышеописанной операции, необходимо затянуть перепускной клапан, одновременно с этим нажимая на педаль тормоза.

Рабочие тормозные цилиндры прокачиваются в порядке, указанном на изображении ниже.

Обратите внимание, что после прокачивания всех цилиндров, уровень тормозной жидкости в бочке должен быть на уровне двух сантиметров до верхней границы.

Возможно вас заинтересуют следующие схематические материалы по тормозной системе Урал:

Рабочий тормоз переднего и заднего мостов УралРабочий тормоз среднего моста УралПневмопривод стояночного тормоза Урал

Источник: https://CentrServis-Ural.ru/prokachivanie-tormoznoj-sistemy-v-avtomobile-ural.html

Как прокачать тормоза на урале — Спецтехника

В том случае, если вам придётся прокачивать тормоза на автомобиле Урал 4320, Урал 43206 или Урал 5557, это может означать лишь одно – у вас была поломка тормозной системы, либо вы заменили тормозные колодки из-за их износа. Вне зависимости от причин, по которым вам пришлось приступить к самостоятельной прокачке тормозов, первое, в чём нужно убедиться – работоспособность тормозной системы вашего автомобиля.

Устройство и ремонт тормозной системы Урала: разбираем вопрос

- запчасти урал

- Покупателям

- Контакты

- Доставка

- Каталог запчастей

- В начало

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система Урал

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Устройство рабочего тормоза Урал 4320

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

Регулировка рабочего тормоза Урал 4320

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Главный тормозной цилиндр

Эта деталь отвечает за контроль рабочей системы грузовика. Повышение надежности обеспечивают два элемента, оснащенных пневматическими усилителями. Принцип работы тормозной системы «Урала» заключается в том, что открытие клапана в запорном кране происходит после нажатия на педаль в кабине шофера. Воздушные массы поступают по специальным каналам и отверстиям в поршень усиливающего пневматического агрегата.

Ко второму поршню воздух подается через радиальные гнезда в штоке. Под давлением все входящие массы воздействуют на основной цилиндр, вытесняющий жидкость в ТМ (тормозную магистраль). Когда происходит снятие с тормозов машины, воздух выходит в атмосферу через стопорный кран. При этом поршни ГЦ и пневматического усилителя возвращаются в начальную позицию. Во фронтальных аналогах установлены индикаторы, которые оповещают о возможных неполадках в тормозах автомобиля.

Функции аварийного торможения

Основная функция аварийной тормозной системы Урала – это выполнять торможение и остановку автомобиля в случае выхода из строя рабочего тормоза. Эту ответственность берёт на себя один из исправных контуров.

Особенности

Тормозная система «Урала» оборудована барабанными механизмами, которые являются полностью взаимозаменяемыми. Сама пневматическая конструкция образует отдельные отсеки тормозов для различных частей машины (прицеп, передний, задний мост). При нарушении работы в одном сегменте за торможение отвечают оставшиеся в работе аналоги.

Ниже приведена схема главного цилиндра с пояснениями.

- Фронтальный пневмоцилиндр.

- Проставочный элемент.

- Радиальное гнездо.

- Задний пневматический цилиндр.

- Шток.

- Винт стяжной.

- Гайки.

- Индикатор.

- Главный цилиндр.

- Пробка.

- Резервуар для тормозной жидкости.

Стояночный механизм

Ручная тормозная система «Урала» предназначена для остановки машины в период стоянки на уклонах и подъемах. Во время движения механизм применяется только в экстренных случаях. Рабочий привод узла – механический, рычаг находится сбоку от сидения водителя справа. Этот элемент агрегирует с прицепным аналогом, при его поднятии в верхнее положение, он активирует также устройство стопора прицепа.

Действие стояночного механизма торможения «Урала»:

- поднятие рычага обуславливает подачу усилия на основную конструкцию, минуя промежуточную точку;

- от рычажного элемента импульс через штангу проходит на колодку (к левой или правой, в зависимости от поворота барабана);

- колодка отцепляется от пальца соединения и поворачивается по ходу движения, прижимая вторую колодочную часть.

Привод тормозного крана

Устройство привода тормозного крана с описанием элементов приведено ниже.

- Рабочая педаль.

- Рычаг.

- Винт регулировочный.

- Тяговая вилка.

- Фиксирующая гайка.

- Тяга привода.

- Рычаг крана тормоза.

- Кронштейн.

Предохранительный клапан необходимо корректировать, если он не поддерживает давление в тормозной системе «Урала» на заданных позициях. Регулировка проводится посредством вращения соответствующего винта. При этом показатель давления повышается, а после достижения требуемого параметра болт регулировки фиксируют при помощи гайки. Чтобы избежать утечки воздуха, клапан снимают, промывают и очищают (в керосине). Рабочие места моют с мыльным раствором и проверяют на наличие износа и деформаций.

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

- При помощи домкрата выполняют подъем обслуживаемого моста, снимают колесо и крышку ступицы, после чего вывинчивают угольник подкачки шин, посредством демонтажа полуоси, используя съемник.

- Отгибают шайбу-стопор и наружный фиксатор, вынимают замочную и внутреннюю шайбу.

- Ступицу и барабан тормоза демонтируют вместе с подшипниками, стопорными скобами, пружинами колодок. Втулку и палец колодки тщательно очищают.

- Отвинчивают трубопровод с болтами, снимают цилиндр колесного типа, убирают колодочные опорные выступы.

- Демонтируют тормозной щит и войлочный сальник.

- При разборке главного ТЦ не следует откручивать пробку.

- Компрессорную ГЦ рекомендуется разбирать только в случае крайней необходимости. Она выпрессовывается при помощи специального съемника.

- Все замасленные и загрязненные детали тормозной системы автомобиля «Урал» промывают в бензине. Если расстояние от поверхности накладок до заклепочных головок составляет менее 0,5 мм, детали необходимо заменить новыми модификациями.

- Колодочные элементы ручного тормоза обрабатываются вместе с разжимным кулачком.

- Барабаны, имеющие кольцевые канавки глубиной более 2 миллиметров, нужно проточить.

- Нелишним будет провести хонингование колесных цилиндров, которые имеют признаки коррозии и потертостей. Элементы с наличием следов чрезмерного износа следует заменить.

| Поделитесь в соц.сетях: |

Источник: https://kalibrtractor.ru/spetstehnika/ustroystvo-i-remont-tormoznoy-sistemy-urala.html