Требования техники безопасности при эксплуатации талей

» Тали электрические и ручные: техника безопасности

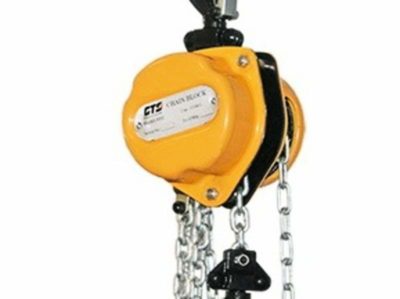

Тали — подвесные устройства для подъема грузов, которые могут иметь ручной или электрический привод. Это удобное и простое в эксплуатации приспособление, которое используют в широком спектре работ (в том числе при такелажных работах). Чтобы при подъеме грузов не возникало проблем, необходимо соблюдать требования техники безопасности. Подъемные устройства должны соответствовать ГОСТ 28408 — 89Е и ГОСТ 22584 — 96.

Периодический осмотр оборудования

Регулярный осмотр талей — одно из требований техники безопасности. При осмотре оборудования необходимо обращать внимание на внешний вид устройств и чистоту. Также надо установить наличие смазки в механизмах. При осмотре проверяют состояние зубьев, звездочек, цепей и шестерен, уточняют исправность шплинтов и расклепок.

Правила техники безопасности требуют регистрировать уровень шума при работе оборудования. Высокий уровень шума может указывать на недостаток смазки. Проверяя устройство, надо обратить внимание на степень износа фрикционных накладок и исправность электромагнитного тормоза. Проверяя пластинчатые цепи, надо убедиться, что они подвижны во всех соединениях.

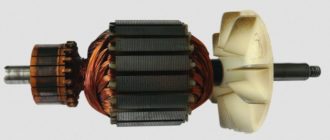

Цепи талей не должны проскальзывать или заедать — это приводит к проблемам при эксплуатации. В электрических моделях проверяют состояние электродвигателя, контактов, проводки в целом, а также аппарата управления механизмом. При осмотре зубьев на шестернях и звездочках надо убедиться, что на них нет дефектов: вмятин, следов повреждений. Ручные часто имеют такие проблемы. При обнаружении неисправностей во время регулярного осмотра оборудование отправляется в ремонт.

Что подлежит замене

Отдельные части механизма подлежат замене. К числу таких деталей относят:

- крюки, грузовые и тяговые цепи;

- фрикционные накладки;

- червячные пары, звездочки;

- втулки, шейки.

Фрикционные накладки заменяют при износе более чем на 50%. К червячным парам и грузовым звездочкам требования более строгие — они подлежат замене после износа зубьев на 10% от первоначального размера. Втулки в червячном механизме меняют при наличии увеличенного зазора.

Техника безопасности не допускает использование изношенных механизмов в грузоподъемном оборудовании. Неисправности могут привести к несчастным случаям во время эксплуатации.

Требования к эксплуатации

Электрооборудование тали перед эксплуатацией заземляется. При эксплуатации с пола необходимо обязательно заземлить или изолировать кнопочный аппарат тали. Техника безопасности предписывает заземление, чтобы оператор мог избежать удара током. Регулярно оборудование нужно тестировать. При тестировании не применяется нагрузка больше той, на которую рассчитано устройство. Во время проверки могут быть выявлены скрытые неисправности системы.

При проверке нужно обращаться внимание не только на грузоподъемный, но и на тормозной механизм. Тали ручные могут иметь такие же поломки в этом механизме, как и электрические системы. Однако в электрическом оборудовании проблемы труднее выявить. Именно поэтому к тормозным системам электрических механизмов предъявляются повышенные требования. Их осматривают более тщательно, чтобы найти возможные поломки и дефекты.

Правила техники безопасности предписывают проверять сопротивление изоляции электрооборудования тали после капитального ремонта и перед пуском. Также этот параметр нужно проверять периодически. Если показатель сопротивления ниже 0,5 МОм, таль надо подсушить.

Статические и динамические испытания

Чтобы установить, соответствуют ли тали требованиям техники безопасности, проводятся статические и динамические испытания. При статических испытаниях на подъемном устройстве закрепляют груз. Груз поднимают на высоту 1 метр и держат ровно 10 минут. Этого достаточно, чтобы проверить, выдерживает ли оборудование высокую статическую нагрузку. Разумеется, нагрузка должна быть в пределах допустимого уровня для конкретной модели.

При динамических испытаниях используют тот же метод, только груз поднимают на высоту не один раз, а 5-6 раз. Оборудование, которое выдержало эти испытания, можно использовать в самых сложных видах работ. Правила техники безопасности обеспечивают надежность грузоподъемным системам. Без соответствующих испытаний тали могут выходить из строя непосредственно на рабочей площадке.

Поделитесь ссылкой со своими друзьями:

Источник: https://KranBaltika.ru/stati/hoist-security-regulations

Проверка СИЗ от падения с высоты — Этапы, журнал осмотра

Наиболее частая причина падения и главный фактор риска получения травмы при высотных работах – отсутствие или неправильное использование средств индивидуальной защиты, а также их некомплектность или несовместимость. Кроме того, несчастный случай может произойти по причине использования непригодного средства защиты. В этой статье разбираем, как должна быть организована проверка СИЗ от падения с высоты.

Проводятся ли динамические и статические испытания СИЗ от падения с высоты?

Периодичность и объём проверок средств индивидуальной защиты от падения с высоты регламентирован п.п. 95-96 Правил охраны труда при работе на высоте, утверждённых Приказом Минтруда и соцзащиты от 28.03.2014 №155н. Согласно этому документу, «динамические и статические испытания СИЗ от падения с высоты с повышенной нагрузкой в эксплуатирующих организациях не проводятся».

С 2015 года все страховочные средства подлежат обязательной сертификации на соответствие требованиям технического регламента Таможенного союза «О безопасности средств индивидуальной защиты».

Кто оценивает значимость дефектов СИЗ от падения с высоты?

В процессе эксплуатации средства индивидуальной защиты от падения с высоты могут изнашиваться, портиться под воздействием неблагоприятных факторов, выходить из строя в случае срабатывания амортизационных механизмов и пр.

Оценкой значимости дефектов и принятием решения о дальнейшей эксплуатации средства индивидуальной защиты согласно п. 22 Межотраслевых правил обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты, утверждённых приказом Минздравсоцразвития России от 01.06.

2009 №290н, занимается уполномоченное работодателем должностное лицо либо комиссия по охране труда.

По результатам осмотра обязательно заполняют соответствующие графы учётной карты СИЗ либо составляют отдельный формуляр. При этом п. 28 этих же правил возлагает ответственность на работника о своевременном уведомлении работодателя о неисправности выданного ему страховочного средства. Поэтому работникам, выполняющим работы на высоте, также надлежит знать, что, как и когда проверять.

Компетентное лицо по проверке СИЗ

Компетентное лицо по проверке СИЗ от падения с высоты назначается приказом по организации и должно обладать 3 группой допуска по безопасности. Помимо этого ответственный сотрудник должен знать:

- текущие требования к периодическим проверкам СИЗ;

- рекомендации и инструкции производителей страховочных средств.

Он должен уметь:

- определять и оценивать значимость дефектов;

- устанавливать степень износа СИЗ;

- инициировать мероприятия по уходу и ремонту;

- составлять акт о списании непригодных страховочных средств и их элементов.

Для соответствия этим требованиям назначенному лицу может потребоваться обучение, как вводное (перед началом работы), так и повышающее квалификацию (при вводе в эксплуатацию новых моделей СИЗ и пр.).

Как часто должны подвергаться полному осмотру СИЗ от падения с высоты?

Частота проведения полных осмотров определяется инструкцией производителя, как правило, промежуток между проверками не превышает 12 месяцев. Однако компетентное лицо вправе установить более частые проверки – специальные, с учётом условий и интенсивности использования. Так, привязь сварщика чаще подвергается риску оплавления, страховочные элементы при эксплуатации на химическом заводе или в морском порту больше подвержены коррозии и т.д.

При этом п.96 Правил охраны труда при работе на высоте вменяет в обязанность работников проводить тщательный осмотр страховочных средств до и после использования. Особенно это касается тех средств, которые эксплуатируются под воздействием агрессивных сред, например, привязь сварщика и др.

Предэксплуатационная проверка, проводимая перед каждым использованием (в том числе и перед самым первым), включает в себя:

- визуальную и тактильную проверку состояния и функциональности СИЗ;

- внешний осмотр анкерных устройств на предмет отсутствия механических повреждений, следов коррозии и деформации;

- проверку наличия маркировок и срока годности изделия.

Срок годности для СИЗ от падения с высоты имеющих неметаллические элементы не должен превышать 5 лет. Для синтетических канатов — 2 года или 400 часов эксплуатации, для касок — 5 лет.

Подробнее про маркировку СИЗ от падения с высоты в статье.

Этапы проверки СИЗ от падения с высоты

В инструкциях по эксплуатации СИЗ от падения с высоты производителем излагаются основные требования и этапы проведения периодических проверок. В общем виде алгоритм полного осмотра состоит из следующих шагов:

- анализ документов – наличие сертификатов соответствия, инструкций по эксплуатации, маркировок;

- изучение истории эксплуатации страховочного средства – карта учёта СИЗ, формуляры по результатам предыдущих проверок;

- визуальный и тактильный осмотр изделия – допустимо применение лупы, щупа и других специальных инструментов;

- проверка функционирования;

- документирование результатов проверки;

- формулировка рекомендаций.

При наличии одного из следующих критериев СИЗ от падения с высоты подлежит немедленной выбраковке и исключению из эксплуатации. В противном случае увеличивается вероятность наступления несчастного случая, расследования и привлечения виновных лиц к ответственности. Критерии выбраковки:

- выявлено нарушение требований безопасной эксплуатации при предэксплуатационной или периодической проверке;

- средство было использовано для остановки падения;

- изделие эксплуатировалось не по назначению;

- маркировки производителя отсутствуют либо не читаются;

- неизвестна история использования СИЗ от падения с высоты;

- истёк срок службы или хранения;

- изделие подвергалось ремонту, несанкционированному производителем;

- возникли сомнения в целостности, комплектности или совместимости СИЗ.

Проверка страховочной привязи

При визуальном осмотре страховочной привязи обращают внимание на состояние следующих элементов:

- Ленты силовой конструкции и текстильные точки присоединения:

- порезы;

- износ;

- оплавления;

- отметины;

- химическое загрязнение;

- слабые участки;

- надрывы;

- Нити силовой прошивки:

- обрезанные;

- истёртые;

- оборванные;

- вытянутые;

- Индикаторы срыва;

- Металлические точки присоединения и регулировочные пряжки:

- деформация;

- отметины;

- износ;

- коррозия;

- Элементы обеспечения комфорта:

- ограничители хода;

- прошивка защитных компонентов;

- защитное покрытие;

- мягкие накладки;

- разгрузочные петли и др.

Во время функциональных проб проверяют:

- установку ленты в пряжках;

- функционирование быстроразъёмных пряжек ФАСТ;

- работу регулировочных пряжек.

Проверка стропов

При визуальном осмотре стропы уделяют пристальное внимание состоянию следующих элементов:

- Лента амортизатора:

- порез;

- износ;

- обожженные места;

- отметины;

- химическое загрязнение;

- слабые участки;

- Нити в швах амортизатора, ленточного основания тела стропа, силовой зашивки:

- обрезанные;

- истёртые;

- оборванные;

- вытянутые;

- со следами химического воздействия;

- Канатное основание стропа:

- порезы;

- износ;

- жёсткость;

- разлохмачивание;

- вздутие;

- следы воздействия высоких температур;

- химическое загрязнение;

- грыжи;

- Тросовое основание стального стропа:

- порезы;

- износ;

- химическое воздействие;

- следы коррозии;

- сгибы;

- скрутки;

- Заделка петель;

- Защитные коуши:

- Соединительные элементы (корпус, затвор, запирающий механизм, оси, заклёпки) и механизм регулировки длины:

- наличие;

- коррозия;

- деформация;

- отметины;

- трещины;

- износ;

- Защитные чехлы:

При проверке эксплуатационных характеристик особое внимание обращают на работу запирающего механизма и эффективность работы возвратной пружины соединительных карабинов, а также на исправное функционирование механизмов регулировки длины стропа.

Проверка канатов

При визуальном осмотре канатов обращают внимание на появление дефектов в следующих функциональных элементах:

- Оплётка:

- порезы;

- износ;

- жёсткость;

- разлохмачивание;

- вздутие;

- следы воздействия высоких температур;

- отметины;

- химическое воздействие;

- открытие сердцевины;

- грыжи;

- Нити швов в прошитых концах:

- обрезанные;

- истёртые;

- оборванные;

- вытянутые;

- со следами химического воздействия;

- Узлы:

Сердцевина каната подлежит тактильной проверке – прощупыванию, в ходе которого отмечают наличие следующих дефектов:

- жёсткие места;

- мягкие места;

- загибы и перекручивания;

- грыжи;

- отсутствие оплётки.

Проверка зажимов

При визуальном осмотре зажима внимание проверяющего сосредотачивается на состоянии следующих элементов:

- Корпус и рычаг зажима, блокирующий механизм, соединительные элементы (корпус, затвор, запирающий механизм, оси, заклёпки):

- наличие;

- коррозия;

- деформация;

- отметины;

- трещины;

- износ;

- Лента амортизатора:

- порез;

- износ;

- обожженные места;

- отметины;

- химическое загрязнение;

- слабые участки;

- Нити силовой зашивки:

- обрезанные;

- истёртые;

- оборванные;

- вытянутые;

- со следами химического воздействия;

- Гибкая анкерная линия:

- порезы;

- износ;

- жёсткость;

- разлохмачивание;

- вздутие;

- следы воздействия высоких температур;

- химическое воздействие;

- грыжи;

- Защитные коуши и чехлы:

На функциональных пробах проверяют:

- работу запирающего механизма;

- эффективность работы возвратной пружины;

- передвижение вдоль анкерной линии;

- остановку при воздействии нагрузки.

Проверка соединительных звеньев

При визуальном осмотре соединительных звеньев обращают внимание на наличие трещин, отметин, следов износа, деформации и коррозии. Функционально проверяют работу защёлки карабина и возвратной пружины.

Проверка спусковых устройств

Спусковые устройства осматривают на наличие трещин, отметин, следов износа, деформации и коррозии. Функционально проверяют способность к перемещению и торможению, оценивают работу пружинных механизмов, лёгкость открывания и закрывания.

Проверка блок-роликов

При визуальном осмотре блок-роликов обращают внимание на наличие трещин, отметин, следов износа, деформации и коррозии. Функционально проверяют свободу вращения, оценивают работу пружинных механизмов, лёгкость открывания и закрывания.

Проверка блокирующих устройств втягивающего типа

Визуальный осмотр блокирующих устройств втягивающего типа проводят по тем же параметрам, что и осмотр стропов и страховочных привязей. На функциональных пробах обращают внимание на способность ленты свободно вытягиваться и втягиваться, а также остановку при резком приложении нагрузки.

Проверка касок

При визуальном осмотре каски обращают внимание на наличие трещин, отметин, оплавлений, следов химического воздействия. Проведение эксплуатационной проверки нацелено на оценку работы регулировочных механизмов головного, затылочного и подбородочного ремня.

Журнал осмотра страховочных привязей

По результатам осмотра страховочных привязей компетентное лицо заполняет журнал или отдельный формуляр. Требования к периодическому осмотру содержатся в ГОСТ 365-2010. Каждый производитель предлагает свой вариант бланка проверки СИЗ:

Источник: https://auditpb.com/stati/proverka-siz-ot-padeniya-s-vysoty/

Об утверждении Правил безопасности при работе с инструментами и приспособлениями

В соответствии с подпунктом 31) статьи 5 Закона Республики Казахстан от 9 июля 2004 года «Об электроэнергетике» ПРИКАЗЫВАЮ:

1. Утвердить прилагаемые Правила безопасности при работе с инструментами и приспособлениями.

2. Департаменту электроэнергетики Министерства энергетики Республики Казахстан в установленном законодательством Республики Казахстан порядке обеспечить:

1) государственную регистрацию настоящего приказа в Министерстве юстиции Республики Казахстан;

2) направление на официальное опубликование настоящего приказа в течение десяти календарных дней после его государственной регистрации в Министерстве юстиции Республики Казахстан в периодических печатных изданиях и в информационно-правовой системе «Әділет»;

3) размещение настоящего приказа на официальном интернет-ресурсе Министерства энергетики Республики Казахстан и на интранет-портале государственных органов;

4) в течение десяти рабочих дней после государственной регистрации настоящего приказа в Министерстве юстиции Республики Казахстан представление в Департамент юридической службы Министерства энергетики Республики Казахстан сведений об исполнении мероприятий, предусмотренных подпунктами 2) и 3) настоящего пункта.

3. Контроль за исполнением настоящего приказа возложить на курирующего вице-министра энергетики Республики Казахстан.

4. Настоящий приказ вводится в действие по истечении десяти календарных дней после дня его первого официального опубликования.

| Министр энергетики | |

| Республики Казахстан | В. Школьник |

«СОГЛАСОВАН»:

Исполняющий обязанности министра

по инвестициям и развитию

Республики Казахстан

______________ А. Жумагалиев

от 19 марта 2015 год

|

Правила безопасностипри работе с инструментами и приспособлениями

1. Общие положения

1. Настоящие Правила безопасности при работе с инструментами и приспособлениями (далее – Правила) разработаны в соответствии с подпунктом 31) статьи 5 Закона Республики Казахстан от 9 июля 2004 года «Об электроэнергетике» и определяют порядок безопасности при работе с инструментами и приспособлениями.

2. В настоящих Правилах используются следующие основные понятия и определения:

1) специально подготовленный персонал – персонал, прошедший обучение по обслуживанию определенного оборудования;

2) инструмент – ручной электрифицированный инструмент, понижающие трансформаторы безопасности и светильники переносные ручные электрические;

3) заземление – преднамеренное электрическое соединение какой-либо точки сети электроустановки или оборудования с заземляющим устройством;

4) верхолазные работы – работы, выполняемые на высоте более 5 метров (далее — м) от поверхности земли, перекрытия или рабочего настила, над которыми производятся работы непосредственно с конструкциями или оборудованием при их монтаже или ремонте;

5) безопасное сверхнизкое напряжение – номинальное напряжение, не превышающее 42 вольт (далее – В) между проводниками и землей;

6) инструментальная – помещение для хранения инструментов и приспособлений;

7) приспособления – тали, кошки, когти и лазы монтерские;

электроинструмент I класса – инструмент, у которого все детали, находящиеся под напряжением, имеют изоляцию, и штепсельная вилка имеет заземляющий контакт;

9) электроинструмент II класса – инструмент, у которого все детали, находящиеся под напряжением, имеют двойную или усиленную изоляцию, и не имеющий заземляющий контакт.

Номинальное напряжение электроинструмента классов I и II составляет не более 220 В для постоянного тока, 380 В для переменного тока;

10) электроинструмент III класса – инструмент, запитывающийся от безопасного сверхнизкого напряжения, у которого ни внутренние, ни внешние цепи не находятся под другим напряжением;

11) I, II, III группы допуска по электробезопасности – степень квалификации персонала по электробезопасности, присваиваемая в соответствии с законодательством Республики Казахстан в области электроэнергетики.

2. Порядок безопасности при работе с инструментами иприспособлениями

Параграф 1. Порядок обеспечения безопасности при работе с

ручным электрифицированным инструментом и понижающимитрансформаторами безопасности и светильники

переносные ручные электрические

3. К работе с электроинструментом I класса в помещениях с повышенной опасностью поражения электрическим током и вне помещений допускается персонал, имеющий группу по электробезопасности не ниже II, а к работе с электроинструментом II и III классов – I группу по электробезопасности.

Лица, допущенные к работе с электроинструментом, предварительно проходят обучение и проверку знаний инструкции по охране труда и в квалификационном удостоверении о допуске к выполнению работ с применением электроинструмента делается об этом запись.

Электротехнический персонал со II группой по электробезопасности и выше допускается к работе с электроинструментом без записи в квалификационном удостоверении на производства специальных работ.

4. Электроинструмент, питающийся от сети, снабжается несъемным гибким кабелем (шнуром) со штепсельной вилкой.

В несъемном гибком кабеле электроинструмента I класса предусматривается жила, соединяющая заземляющий зажим электроинструмента с заземляющим контактом штепсельной вилки.

Кабель в месте ввода в электроинструмент защищается от стирания и перегибов эластичной трубкой из изоляционного материала.

Трубки на кабеле вне инструмента не закрепляются.

5. Для присоединения однофазного электроинструмента в шланговом кабеле предусматриваются три жилы: две – для питания, одна – для заземления.

Для присоединения трехфазного электроинструмента применяется четырехжильный кабель.

6. Доступные для прикосновения металлические детали электроинструмента I класса соединяются с заземляющим зажимом. Электроинструмент классов II и III не заземляется.

Заземление корпуса электроинструмента осуществляется с помощью специальной жилы питающего кабеля, не являющейся проводником рабочего тока. Нулевой рабочий провод не используется.

Конструкция вилки обеспечивает опережающее замыкание заземляющего контакта при включении и более позднее размыкание его при отключении.

7. Конструкция штепсельных вилок электроинструмента III класса исключает сочленение их с розетками на напряжение свыше 42 В.

8. В переносных понижающих трансформаторах, разделительных трансформаторах и преобразователях на стороне высшего напряжения предусматривается кабель (шнур) со штепсельной вилкой длиной не более 2 м для присоединения к электросети. На стороне низшего напряжения трансформатора предусматриваются гнезда под штепсельную вилку.

9. Корпуса преобразователей, разделительных и понижающих трансформаторов в зависимости от режима нейтрали сети, питающей первичную обмотку, заземляются или зануляются.

Вторичная обмотка понижающих трансформаторов заземляется.

Заземление вторичной обмотки трансформатора или преобразователя с раздельными обмотками не допускается.

10. При каждой выдаче электроинструмента проверяются:

1) комплектность и надежность крепления деталей;

2) исправность кабеля и штепсельной вилки, целостность изоляционных деталей корпуса, рукоятки и крышек щеткодержателей, наличие защитных кожухов и их исправность (внешним осмотром);

3) четкость работы выключателя;

4) работа на холостом ходу;

5) исправность цепи заземления (для электроинструмента I класса) между его корпусом и заземляющим контактом штепсельной вилки и выдаются электрозащитные средства и средства индивидуальной защиты или разделительный трансформатор, или преобразователь с раздельными обмотками, или защитно-отключающее устройство.

Не выдается электроинструмент, не соответствующий требованиям, приведенным в подпунктах 1) — 5) настоящего пункта, или с просроченной датой периодической проверки.

11. Перед началом работы проверяются:

1) соответствие напряжения и частоты тока в электрической сети напряжению и частоте тока электродвигателя электроинструмента, указанных на табличке;

2) надежность крепления рабочего исполнительного инструмента: абразивных кругов, дисковых пил, ключей-насадок.

12. При работе с электроинструментом I класса применяются электрозащитные средства и средства индивидуальной защиты, за исключением случаев, если:

1) один электроинструмент получает питание от разделительного трансформатора;

2) электроинструмент получает питание от автономной двигатель-генераторной установки или от преобразователя частоты с разделительными обмотками;

3) электроинструмент получает питание через защитно-отключающее устройство.

В помещениях без повышенной опасности поражения работающих электрическим током необходимо применение диэлектрических перчаток, а в помещениях с токопроводящими полами – также и диэлектрических галош или ковров.

13. В помещениях с повышенной опасностью поражения электрическим током применяются электроинструменты II и III классов без индивидуальных средств защиты.

14. В сосудах, аппаратах и других металлических сооружениях с ограниченной возможностью перемещения и выхода из них применяются электроинструменты I и II классов, в случае запитывания их от:

1) автономной двигатель-генераторной установки;

2) разделительного трансформатора или преобразователя частоты с разделительными обмотками.

Источник: http://adilet.zan.kz/rus/docs/V1500010789

Об утверждении Правил безопасности при работе с инструментами и приспособлениями — Указ Президента Республики Казахстан: Законы Казахстана

Постановление Правительства Республики Казахстан от 8 июня 2012 года № 765. Утратило силу постановлением Правительства Республики Казахстан от 23 июня 2015 года № 475

Сноска. Утратило силу постановлением Правительства РК от 23.06.2015 № 475 (вводится в действие со дня его первого официального опубликования).

В соответствии с подпунктом 28) статьи 4 Закона Республики Казахстан от 9 июля 2004 года «Об электроэнергетике» Правительство Республики Казахстан ПОСТАНОВЛЯЕТ :

1. Утвердить прилагаемые Правила безопасности при работе с инструментами и приспособлениями.

2. Настоящее постановление вводится в действие по истечении десяти календарных дней со дня первого официального опубликования.

Премьер-Министр

Республики Казахстан К. Масимов

Утверждены постановлением Правительства Республики Казахстан

от 8 июня 2012 года № 765

1. Общие положения

1. Настоящие Правила безопасности при работе с инструментами и приспособлениями (далее – Правила) разработаны в соответствии с подпунктом 28) статьи 4 Закона Республики Казахстан от 9 июля 2004 года «Об электроэнергетике» и определяют порядок обеспечения безопасности при работе с инструментами и приспособлениями.

2.

В настоящих Правилах используются следующие основные понятия и определения:

1) специально подготовленный персонал – персонал, прошедший обучение по обслуживанию определенного оборудования;

2) инструмент – ручной электрифицированный инструмент, понижающие трансформаторы безопасности и светильники переносные ручные электрические;

3) заземление – преднамеренное электрическое соединение какой-либо точки сети электроустановки или оборудования с заземляющим устройством;

4) верхолазные работы – работы, выполняемые на высоте более 5 м от поверхности земли, перекрытия или рабочего настила, над которыми производятся работы непосредственно с конструкциями или оборудованием при их монтаже или ремонте;

5) безопасное сверхнизкое напряжение – номинальное напряжение, не превыщающее 42 Вольт (далее – В) между проводниками и землей;

6) инструментальная – помещение для хранения инструментов и приспособлений;

7) приспособления – тали, кошки, когти и лазы монтерские;

9) электроинструмент II класса – инструмент, у которого все детали, находящиеся под напряжением, имеют двойную или усиленную изоляцию, и не имеющий заземляющий контакт.

Номинальное напряжение электроинструмента классов I и II составляет не более 220 В для постоянного тока, 380 В для переменного тока;

10) электроинструмент III класса – инструмент, запитывающийся от безопасного сверхнизкого напряжения, у которого ни внутренние, ни внешние цепи не находятся под другим напряжением;

11) I, II, III группы допуска по электробезопасности – степень квалификации персонала по электробезопасности, присваиваемая в соответствии с Правилами техники безопасности при эксплуатации электроустановок, утверждаемыми Правительством Республики Казахстан.

Порядок обеспечения безопасности при работе с ручнымэлектрифицированным инструментом и понижающими трансформаторами

безопасности

Источник: https://tengrinews.kz/zakon/pravitelstvo_respubliki_kazahstan_premer_ministr_rk/promyishlennost/id-P1200000765/

Категория:

Такелажные приспособления

Публикация:

Опробование и испытание такелажных приспособлений

Читать далее:

Порталы

Опробование и испытание такелажных приспособлений

С помощью такелажных приспособлений поднимают, перемещают и устанавливают различные грузы. От надежности работы такелажных приспособлений зависит безопасность людей, поэтому исправности такелажных приспособлений уделяется особенное внимание.

Все съемные грузозахватные и грузоподъемные приспособления после их изготовления или ремонта подлежат техническому освидетельствованию на заводе, где их изготовляли или ремонтировали. При техническом освидетельствовании такелажные приспособления испытывают нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность.

Перед каждым подъемом грузов или конструкций, а также в тех случаях, когда такелажное оборудование еще не было в эксплуатации, все грузоподъемные механизмы и такелажную оснастку осматривают, а затем опробуют.

Рекламные предложения на основе ваших интересов:

Стропы опробуют, поднимая ими номинальный груз на высоту 200—300 мм и выдерживая его в этом положении 10—20 мин. Во время опробования осматривают стропы, особенно в местах счаливания или соединения сжимами.

Все вновь поступившие на монтаж такелажные приспособления (блоки, полиспасты, лебедки, домкраты, якоря, тали и тельферы) перед началом работы опробуют в рабочем положении.

Рабочие, обслуживающие такелажные приспособления, должны периодически осматривать их. Не реже чем через каждые б месяцев следует осматривать траверсы, через 1 месяц — захваты, через каждые 10 дней—стропы. Результаты осмотра такелажных приспособлений заносят в журнал учета и осмотра.

Такелажные приспособления подлежат испытанию в процессе работы. Так, стропы испытывают через каждые 6 месяцев нагрузкой, превышающей их поминальную грузоподъемность на 25%, в течение 10 мин. Результаты испытания заносят в журнал. К каждому грузоподъемному приспособлению прикрепляют табличку или бирку с указанием предельной рабочей нагрузки, даты испытания и инвентарного номера.

Траверсы, так же как и стропы, испытывают через каждые 6 месяцев нагрузкой, на 25% превышающей их номинальную грузоподъемность.

Полиспасты и блоки испытывают один раз в год.

Домкраты также испытывают раз в год при периодическом техническом освидетельствовании. Испытание проводят статической нагрузкой, превышающей предельную грузоподъемность не менее чем на 10%, в течение 10 мин. При этом винты (рейки, шток) должны быть выдвинуты в крайнее верхнее положение.

Тали, тельферы и лебедки испытывают один раз в год, проверяя их нагрузкой, превышающей рабочую на 25%.

Лебедки, предназначенные для подъема людей и взрывчатых грузов, а также тали при статическом испытании проверяют нагрузкой, превышающей в 1,5 раза их грузоподъемность, а при динамическом — нагрузкой, превышающей грузоподъемность на 10%.

Для испытания такелажных приспособлений разработан универсальный стенд (рис. 35), на котором в условиях, сходных с рабочими, можно испытывать блоки, полиспасты, лебедки различных видов, канатные и цепные стропы, винтовые стяжки, а с помощью дополнительных приспособлений — тали и тельферы. Например, испытываемый полиспаст не только нагружается грузом, но в нем под нагрузкой вращаются ролики.

Стенд состоит из жесткой рамы, выполненной из прокатного металла, и дополнительных столов. С правой стороны стенда расположена стрела, прикрепленная к раме шарнирио, на другом конце стрелы — ролик, через который проходит грузовой канат.

С левой сто-роны стенда находится основной механизм стенда — электрическая лебедка с тяговым усилием 7500 кгс. Для создания определенной нагрузки на испытываемое приспособление служит наборный груз общим весом 7500 кг.

Груз висит на канате, который проходит через отводной блок на конце стрелы, а затем после огибания второго блока крепится к концу стрелы.

Рис. 35. Стенд для испытания полиспаста:

1 — ролик, 2 — подвеска, 3 — грузовой канат, 4 — наборный груз, 5 и 15 — отводные блоки, 6 — столы. 7 — стяжка. 8 — динамометр, 9 — место для испытываемой лебедки, 10 — электрическая лебедка, 11 — предохранительный щит, 12 — рама стенда, 13 — испытываемые блоки полиспаста; 14 — мертвая нить полиспаста, 16 — блок. 17 — канат для изменения вылета стрелы, 18— стрела, 19 — сбегающая нить полиспаста

Испытываемый полиспаст с трехрольными блоками закреплен на раме. Сбегающая нить полиспаста идет через отводной блок к блоку. Мертвая (нулевая) пить полиспаста через отводной блок и стяжку соединяется с динамометром, а затем через системы блоков идет к лебедке.

Вылет стрелы изменяют с помощью каната. Во время испытания обслуживающий персонал находится у электрической лебедки за специальным щитом. Лебедку при испытании на стенде устанавливают на специально предусмотренное для нее место.

Для испытания талей и тельферов стенд оснащают двумя треногами с помещенной на них балкой-монорельсом. Поднимают к устанавливают треноги, монорельс, а также тали и тельферы с помощью стрелы.

Для подъема может быть использован канат или специальная подвеска на стреле.

Рекламные предложения:

Читать далее: Порталы

Категория: — Такелажные приспособления

→ Справочник → Статьи → Форум

Источник: http://stroy-technics.ru/article/oprobovanie-i-ispytanie-takelazhnykh-prisposoblenii

Правильные условия эксплуатации электрической тали

Электрические тали – это специальные грузоподъемные устройства, выгодно отличающиеся надежностью и эффективностью эксплуатации. Эти простые и удобные приспособления широко используются во многих сферах, а именно на складах, участках погрузки/выгрузки товаров, на производственных и строительных территориях.

Однако важно понимать, что оборудованием поднимаются и транспортируются грузы, поэтому чтобы в процессе эксплуатации не возникало проблем и гарантированно свести риск травматизма рабочих к минимуму следует строго соблюдать технику безопасность использования электрической тали.

ВАЖНО! Эти устройства должны полностью соответствовать и удовлетворять требованиям ГОСТа22584-96.

Периодический осмотр и проведение технического обслуживания

Итак, своевременный осмотр грузоподъемного оборудования (электрических талей) – это важное требование техники безопасности. В рамках обслуживания особое внимание уделяется внешнему виду. Кроме этого проверяется наличие смазки во всех механизмах. Проверяется техническое соответствие цепей, звездочек, зубьев, убеждаются в надежности расклепок, шплинтов.

Отметим, что по правилам техники безопасности необходимо регулярно регистрировать шумовой уровень в процессе использования талей. Если он высокий, следует проверить наличие смазки. В рамках проведения осмотра проверяется состояние фрикционных накладок, работоспособность электромагнитного тормоза.

Также следует уделить внимание цепям, они заедать и проскальзывать не должны, наличие таких дефектов существенно усложняет проведение рабочих процессов. Модели с электрическим двигателем следует проверить на работоспособность установленного двигателя, управления, убедиться в качестве изоляции контактов. Осматривая зубья на звездочках, шестернях важно убедиться в отсутствие дефектов: повреждений, вмятин.

Если в ходе выполнении регулярного обслуживания выявляются какие-либо повреждения, грузоподъемное оборудование не рекомендуется продолжать эксплуатировать, его отправляют на ремонт.

Требования техники безопасности по эксплуатации

Прежде чем приступить к эксплуатации электрической тали выполняется заземление оборудования. Если использование тали с электрическим приводом производится с пола, то нужно заизолировать, заземлить кнопочный аппарат. Если заземление будет отсутствовать, то риск поражения током при выполнении работы существенно возрастает.

Тестирование электрической тали должно осуществляться регулярно, при ее выполнении не используется нагрузка больше заявленной по техническому паспорту. Задача тестирования выявление неисправностей, дефектов в работе системы.

Прежде чем приступить к началу работы оператор должен убедиться в исправности не только грузоподъемного механизма, но и тормозной системы. Сразу отметим, что выявить скрытые дефекты достаточно, сложно, поэтому не следует экономить на проведении плановых мероприятий, в рамках которых обязательно предусматривается выполнение полной диагностики.

Если требования безопасности по использованию электрической тали строго соблюдать и учитывать, то риск появления аварийных ситуаций существенно сократится или во все будет отсутствовать.

Источник: http://rustalkran.ru/articles/pravilnye-usloviya-ekspluatatsii-elektricheskoy-tali/

ᐉ Особенности проведения испытаний кран балки | завод ООО

Мостовой кран является оборудованием с повышенной опасностью эксплуатации. Неисправности, поломки или нарушения норм эксплуатации грозят не только остановкой производства, но и возможными травмами обслуживающего персонала.

Подобное оборудование справедливо относится к источникам повышенной опасности. Для предотвращения несчастных случаев и остановки работы предприятия разработаны нормы технического освидетельствования грузоподъемного оборудования.

Законодательно они представлены двумя документами:

- ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов»;

- ГОСТ Р 54767-2011 Национальный Стандарт Российской Федерации «Краны грузоподъемные. Правила и методы испытаний».

В данной статье мы сжато обозначим все значимое, что стоит знать при покупке кран балки или проведении ее испытаний. Для более детального ознакомления с вопросом следует обратиться непосредственно к обозначенным нормативным актам.

процесса освидетельствования крана

Проверка рабочей пригодности крана проводиться на этапе сразу после изготовления и/или после установки на рабочем месте у заказчика. Кроме того, осмотр и диагностику рабочих механизмов рекомендуется проводить периодически в процессе эксплуатации. Целью проведения технического освидетельствования является:

- Проверка соответствия характеристик оборудования нормам ГОСТ и паспорту изделия.

- Обеспечение уверенности в исправности изделия.

К процедурам испытания крана относятся:

- Осмотр.

- Статические испытания.

- Динамическая проверка.

Изделие, доставляемое в готовом виде на место монтажа, проходит полный процесс проверки оборудования на заводе производителя. Все процедуры, их результаты в цифровом и текстовом формате, дата и подписи всех ответственных лиц отражаются в паспорте крана.

Перед запуском непосредственно в работу важно провести частичную техническую проверку кран балки – фактически производится визуальный контроль исправности. Грузоподъемное оборудование, несоответствующее допускам после испытаний, не допускается к эксплуатации.

В ряде случаев кран балка проходит полное техническое освидетельствование (ПТО) повторно:

- Установка устройства на новом месте работы.

- Капитальный ремонт всего механизма.

- Ремонтные работы с применением сварки.

- Реконструкция крана.

- В иных случаях предусмотренных инструкцией по эксплуатации.

Осмотр

Данный вид проверки предполагает диагностику всех соединений, приборов безопасности, устройств торможения, электрооборудования. В случае специального исполнения или модернизации техники следует подвергнуть тестированию дополнительное оборудование. Кроме того, осмотр предполагает ревизию:

- Соответствия подкрановых путей документации и реализованному крану.

- Состояния металлоконструкций крана, сварных швов, клепаных соединений.

- Изоляции проводов, наличия и правильности заземления.

- Срабатывания систем оповещения (сигнализации).

После проведения полного осмотра оборудования оформляется акт испытания кран балки.

Статическая проверка

В ходе испытаний по статике выявляется способность крана сопротивляться прогибу. Поэтому подвижную тележку устройства перемещают на середину пролетной балки, где нагрузка на изгиб металла будет максимальной. Затем груз весом на 25% больше допустимой нагрузки подвешивается на высоту 0,1-0,2 м. В этом положении механизм оставляют на десять минут.

После снятия груза комиссия замеряет возможные прогибы, трещины, говорящие об усталости металла, сколы и повреждённые сварные швы. Важно фиксировать наличие изменений в расстоянии от земли до пролетной балки в результате остаточной деформации. В случае обнаружения отклонений, необходимо выяснить причины деформации, определить следует ли механизм отправить на технологическую доработку или в ремонт.

Обратите внимание на следующие товары:

- Опорная кран балка

- Подвесная кран балка

- Подвесная кран балка двухпролетная

Динамическая проверка

Тест технических параметров крана в динамике определяет эксплуатационные качества функциональных узлов и надежность устройств торможения. Нагрузка на оборудование должна превышать на 10% максимально допустимый вес в соответствии с документацией изделия.

Процесс проверки крана предполагает многократный (не менее трех раз) цикл подъема-спуска груза с максимальной амплитудой при одновременном перемещении по все длине пути. Для проверки тормозов выполняют экстренную остановку.

Проверяется действие иных механизмов, входящих в комплектацию оборудования, в условиях экстремальной нагрузки в движении. Некоторые особенности в проведении динамических испытаний:

- При наличии двух и более поднимающих устройств, проверяется каждый механизм.

- Если кран работает стационарно, то не требуется проверять способность передвижения крана по подкрановым путям.

Испытания специальных кранов

Для кранов, предназначенных для особых условий или имеющих конструктивные особенности, применяются особые нормы. Для статических испытаний мостовых кранов на гидро- и теплоэлектростанциях можно использовать специальное оборудование. Такое оборудование моделирует нагрузку и условия, родственные данной отрасли.

Для такой процедуры готовится отдельная инструкция. Как провести испытания, если у крана несколько механизмов удержания груза? В этом случае ПТО проводится с тем устройством, которое было установлено на момент тестирования. Магнитные и грейферные краны проверяют, используя соответствующее устройство подъема/спуска груза.

Как выбрать правильного поставщика

При выборе поставщика обратите внимание на качество металла и комплектующих, используемых в кранах. Недобросовестные поставщики могут использовать б/у металл. Это может критично повлиять на срок эксплуатации вашего оборудования. Наш завод использует надежные и долговечные мотор-редуктора Япония (Katsu) и только новый металл. Вы обезопасите себя от расходов на ремонт и обеспечите безопасность работы.

Также поинтересуйтесь при согласовании заказа, какую металлоемкость завод закладывает в изделие. К примеру, ЗГПО Атлант поддерживает коэффициент металлоемкости на уровне 1,5. Вы можете быть уверены, что кран успешно пройдет ПТО и в дальнейшем будет устойчив к деформации изделия.

Уточните может ли исполнитель изготовить облегченный вариант пролетный балки, какое оборудование используется для нарезки стали, могут ли установить частотный преобразователь напряжения и иное требуемое вам дополнительное оборудование.

Документация по испытанию кранов:

Протокол испытания кран балки образец

ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов»

ГОСТ Р 54767-2011 Национальный Стандарт Российской Федерации «Кран грузоподъемные. Правила и методы испытаний»

Источник: https://ZavodKranov.ru/blog/kak-provesti-ispytanija-kran-balki.html

Техника безопасности электротельфера

Ниже представлена техника безопасности при работе электротельфера. Полную инструкцию по эксплуатации можно посмотреть здесь.

Независимо от того, что в соответствующие разделы Инструкции включены указания по безопасной работе, необходимо обязательно соблюдать следующие специфические требования:

- Нельзя допускать подъем и перемещение груза над обслуживающим персоналом или другими лицами.

- Ежедневно перед началом работы следует проверять действие тормозов и концевого выключателя.

- Поднятый вверх груз нельзя оставлять без присмотра.

- Не допускается превышение номинальной грузоподъемности.

- Нельзя поднимать груз под углом или волочить его по земле.

- Необходимо проверять состояние грузового троса и при необходимости производить его своевременную замену. При замене следует обратить внимание на прочное закрепление двух его концов.

- После замены троса, а также после ремонта и повторного монтажа электротельфера необходимо проверить совпадение фаз и регулировку концевого выключателя при верхнем и нижнем крайнем положении грузового крюка (п. 4.4).

- При достижении максимально допустимого аксиального хода ротора электродвигателя в процессе эксплуатации, необходимо обязательно произвести настройку тормоза (п. 5.4).

- При исполнении операций по обслуживанию или ремонту электротельфера следует обратить внимание на следующее: освободить электротельфер от груза; с помощью сетевого выключателя выключить питание электроэнергией и исключить возможность его включения посторонними лицами или случайное включение.

- Следует проверять грузовой крюк на наличие трещин, деформаций, а также исправность предохранительной защелки.

- Следует производить проверку несущих болтовых соединений, чтобы предотвратить самоотвинчивание.

- Необходимо проверять надежность присоединения: защитного провода питающего кабеля к защитной шине электрощита; обоих концов защитных проводов кабелей трансформатора и электродвигателей.

- При использовании электротельферов с механизмом передвижения в двух концах монорельсовой дорожки следует ставить буферы (п. 4.8).

- Во всех случаях снятия командного переключателя внешние металлические винты, закрепляющие его к оболочке, должны быть снова покрыты изоляционным материалом.

- Нельзя использовать концевой выключатель для работы в качестве рабочего выключателя.

- Нельзя пытаться оторвать прочно закрепленные грузы от земли (например, грузы, примерзшие к земле).

- Крайние положения при подъеме и горизонтальном перемещении груза можно применять только при наличии рабочего концевого выключателя.

Требования к обслуживающему персоналу

Для управления электроталью назначаются определенные ответственные за данный механизм рабочие, а для обслуживания и ремонта их — слесари и электромонтеры. Все указанные лица должны пройти надлежащее обучение в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» и получить соответствующее удостоверение. Результаты аттестаций и проверки знаний оформляются протоколом и заносятся в журнал проверки знаний.

Рабочие основных профессий к управлению электроталью с пола или со стационарного пульта и подвешиванию груза на крюк электротали допускаются после соответствующего инструктажа и проверки навыков в установленном на предприятии порядке.

Повторная проверка знаний лиц обслуживающего персонала (крановщиков, электромонтеров, слесарей, стропальщиков) проводится не реже одного раза в 12 месяцев.

Рабочие основных профессий, обслуживающие тали и производящие зацепку грузов к крюку, должны проходить повторный инструктаж не реже одного раза в 12 месяцев.

Для правильного обслуживания грузоподъемных кранов владелец обязан обеспечить крановщиков, слесарей, электромонтеров и стропальщиков инструкциями, определяющими их права, обязанности и порядок безопасного производства работ с учетом типа электроталей, конкретных условий эксплуатации, обслуживания и ремонта электроталей и требований, содержащихся в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов».

Производство работ и техника безопасности

Рабочие, управляющие талью, должны находиться со стороны открытой части барабана. Место работы должно быть хорошо освещено и иметь свободный проход для обслуживающего персонала.

Механизмы тали включаются в работу нажимом соответствующей кнопки на кнопочной станции, для остановки — нажатая кнопка отпускается.

Канаты, цепи и другие грузозахватные приспособления должны быть надлежащей грузоподъемности, иметь соответствующие клейма и бирки и полностью отвечать требованиям Госгортехнадзора. Канаты и цепи следует подбирать такой длины, чтобы угол между ветвями не превышал 90°, увеличение этого угла может быть допущено лишь в исключительных случаях, когда высота подъема крюка не позволяет применять более длинные чалки и когда при этом исключается возможность перемещения чалок по грузу.

Груз должен обвязываться так, чтобы не соскользнули с него чалочные приспособления. Чалочные канаты и цепи должны накладываться без узлов и петель; под острые ребра следует обязательно подложить подкладки, предохраняющие канаты и цепи от повреждений. Мелкоштучные грузы нужно поднимать и перемещать в специально для этого предназначенной таре.

Груз, перемещаемый в горизонтальном направлении, должен быть поднят на 0,5 м выше встречающихся на пути предметов.

При передвижении тали следует устранить раскачку груза, при остановке тали в момент, когда грузовой канат имеет максимальное отклонение от вертикали, рекомендуется кратковременно включать таль, чтобы ее движение совпало с направлением отклонения груза.

Для разворота длинномерных и громоздких грузов во время их подъема или перемещения должны применяться специальные оттяжки (крючья) соответствующей длины.

Перемещаемый груз разрешается опускать лишь на предназначенное для этого место, где он не мог бы упасть, опрокинуться или соскользнуть. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы чалочные канаты или цепи можно было легко извлечь из-под груза.

Груз должен укладываться на платформе и вагонетке и сниматься с них без нарушения равновесия.

При подъеме груза он должен быть предварительно приподнят на высоту не более 200—300 мм для проверки правильности строповки и надежности действия тормозов.

Следует избегать работы импульса (очень часто чередующимися включениями), В процессе эксплуатации необходимо следить за исправностью обоих тормозов, которые должны работать одновременно. После окончания или при перерыве в работе электроталь должна быть разгружена, рубильник, питающий таль, должен быть отключен и заперт.

ЗАПРЕЩАЕТСЯ:

- Поверхности, по которым движутся катки, поверхности катания катков и шарнирное соединение механизма подъема с механизмами передвижения красить, так как краска мешает хорошему сцеплению катков с монорельсовой дорогой и увеличивает сопротивление заземления электротали через монорельс.

- Во время работы находиться под грузом между грузом и стенкой дома, колонной, станком, штабелем и т. п

- Поднимать груз, вес которого превышает максимальную грузоподъемность тали. При использовании электроталей для подъема и транспортирования расплавленного металла, жидкого шлака максимальный вес груза не должен превышать 75% от максимальной грузоподъемности и должны выполняться требования «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

- Превышать режим работы.

- Одновременно нажимать кнопки, которые включают противоположные движения механизмов, внезапно переключать механизмы на обратный ход.

- Пользоваться концевыми включателями в качестве рабочих органов для автоматической остановки механизмов, доводить таль до концевых упоров, установленных на монорельсе.

- Отрывать при помощи тали фундаменты или грузы, засыпанные землей, примерзшие к земле, заложенные другими грузами или укрепленные болтами; освобождать чалочные канаты или цепи, зацепленные грузом. Поднимать груз, если канат отклоняется от вертикали, поднимать грузы, подвешенные на острие крюка и находящиеся в неустойчивом положении, поднимать груз в таре, заполненной выше бортов; перемещать грузы в тех местах, где падение груза может вызвать взрыв, пожар или другие опасные последствия.

- Разматывать ослабленный канат у талей без канатоукладчика, когда подвеска находится в неподвешенном состоянии; выравнивать подвешенный или перемещаемый груз весом людей.

- Эксплуатировать электроталь при открытом шкафе электроаппаратуры.

- Устанавливать концевые упоры против катков тележек.

- Работать при неисправных ограничителях.

Техническое обслуживание

Периодичность осмотров и объем работ устанавливает администрация предприятия, исходя из конкретных условий работ тали. Рекомендуется осмотры производить не реже одного раза в месяц и при проведении их обязательно проверить:

- состояние монорельсового пути и токоподводящих шин;

- надежность заземления;

- чистоту тали, наличие и состояние смазки;

- состояние изоляции электроподводки по действующим нормам безопасной эксплуатации механизмов с электроприводом;

- состояние и работу токосъемника, конечных выключателей, магнитных пускателей и кнопочной станции;

- надежность крепления грузового каната и его состояние;

- затяжку болтов, контактных и других соединений, а также наличие и состояние стопоров (пружинных шайб, шплинтов и др. деталей, обеспечивающих стопорение);

- состояние подвески и подвижность крюка (вращение, качение);

- состояние зубчатых передач;

- работу тормозов;

- состояние и работу канатоукладчика.

- Результаты осмотров и отметки устранения выявленных неисправностей записываются в журнал периодических осмотров.

Осмотр тали ответственным лицом должен производиться перед началом работы, а обнаруженные при этом неисправности должны немедленно устраняться.

Трудозатраты на техническое обслуживание:

— ежемесячные — 8 чел.-час;

— ежегодные — 18 чел.-час.

Нормы отработки времени до проведения очередного технического обслуживания:

— ежемесячные — 62 маш. часа;

— ежегодные — 740 маш. часов.

Нормы отработки времени до проведения очередного ремонта:

— текущего — 740 маш. часов;

— капитального — 4500 маш. часов.

Примечание. Трудозатраты на техобслуживание и нормы отработки времени до проведения техобслуживания, текущего и капитального ремонта электроталей приведены исходя из работы в нормальных производственных условиях с загрузкой их в среднем режиме работы с эквивалентным грузом 0,5

Источник: https://telfermag.ru/telfery/montazh-i-ekspluatatsiya-telfera/instruktsiya-po-ekspluatatsii-elektrotelfera

Полное техническое освидетельствование (ПТО) подъемных сооружений

Для всех подъемных сооружений, указанных в п.3 ФНП ПС (и стоящим на учете в органах Ростехнадзора, и не подлежащим учету в Ростехнадзоре) необходимо проводить техническое освидетельствование.

a грузоподъемные краны всех типов;

б мостовые краны-штабелеры;

в краны-трубоукладчики;

г краны-манипуляторы;

д строительные подъемники;

е подъемники (вышки), предназначенные для перемещения людей, людей и груза (подъемники с рабочими платформами);

ж грузовые электрические тележки, передвигающиеся по надземным рельсовым путям совместно с кабиной управления;

з электрические тали;

и краны-экскаваторы, предназначенные для работы с крюком;

к сменные грузозахватные органы и съемные грузозахватные приспособления (крюки, грейферы, магниты, спредеры, траверсы, захваты, стропы), используемые совместно с ПС для подъема и перемещения грузов;

л тара для транспортировки грузов, за исключением специальной тары, применяемой в металлургическом производстве (ковшей, мульдов), а также специальной тары, используемой в морских и речных портах;

м специальные съемные кабины и люльки, навешиваемые на грузозахватные органы кранов и используемые для подъема и перемещения людей;

н рельсовые пути (для опорных и подвесных ПС, передвигающихся по рельсам).

Объем работ, порядок и периодичность проведения технического освидетельствования:

Подъемные сооружения должны подвергаться техническому освидетельствованию до их пуска в работу, а также в процессе эксплуатации. Объем работ, порядок и периодичность проведения технических освидетельствований определяются руководством (инструкцией) по эксплуатации ПС. Аналогичный объем работ выполняется и при внеочередных технических освидетельствованиях в случаях, установленных ФНП.

Статическое испытание проводится нагрузкой подъемного сооружения на 25% превышающую номинальную грузоподъемность.

Динамическое испытание подъемного сооружения проводится грузом на 10% превышающим номинальную грузоподъемность.

Целью статического испытания является проверка прочности металлоконструкций и механизмов ПС. При динамическом испытании проверяется действие механизмов и тормозов.

Кто проводит техническое освидетельствование?

Специалист, ответственный за осуществление производственного контроля при эксплуатации ПС, а также при участии специалиста, ответственного за содержание ПС в работоспособном состоянии. При этом, проведение технического освидетельствования подъемных сооружений разрешается осуществлять экспертным организациям.

Проведением технического освидетельствования подъемных сооружений занимаются эксперты ООО «Химнефтеаппаратура», аттестованные в порядке, установленном Постановлением Правительства РФ от 28 мая 2015г. № 509 «Об аттестации экспертов в области промышленной безопасности».

Что выполняется при проведении технического освидетельствования?

При техническом освидетельствовании подъемное сооружение должно быть осмотрено и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, указатели, ограничители и регистраторы.

При техническом освидетельствовании крана должны быть проверены состояние металлоконструкций крана и его сварных (клепаных, болтовых) соединений (отсутствие трещин, деформаций, ослабления клепаных и болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений, состояние крюка, блоков.

При техническом освидетельствовании подъемников должны быть проверены:

- состояние металлоконструкций подъемника и его сварных (болтовых) соединений (отсутствие трещин, деформаций, ослабления болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений;

- соответствие чертежу и данным паспорта подъемника фактически установленной массы противовеса и балласта (при наличии);

- состояние крепления осей и пальцев; состояние гидравлического оборудования (при наличии);

- состояние электрического заземления; работоспособность ловителей с проведением испытаний (для строительных подъемников);

- проверка точности остановки кабины с полной рабочей нагрузкой и без нагрузки (для строительных подъемников).

Как изготовить дубликат паспорта на подъемное сооружение?

Согласно п. 144 ФНП ПС дубликат паспорта, дубликат руководства (инструкции) по эксплуатации должны быть изготовлены заводом-изготовителем подъемного сооружения. Или специализированной организацией, имеющей лицензию на право проведения экспертизы промышленной безопасности, при этом экспертная организация подготавливает дубликат паспорта на основании проведенной экспертизы промышленной безопасности до начала эксплуатации ПС на ОПО.

Если в процессе эксплуатации паспорт и/или руководство по эксплуатации на подъемное сооружение утрачены, то для их восстановления необходимо провести техническое диагностирование.

По окончании срока службы подъемных сооружений, подлежащих учету в Ростехнадзоре, необходимо провести экспертизу промышленной безопасности с оценки сроков и условий дальнейшей безопасной эксплуатации ПС.

По окончании срока службы подъемных сооружений, не подлежащих учету в Ростехнадзоре, необходимо провести техническое диагностирование.

Источник: https://hna34.ru/tekhnicheskoe-osvidetelstvovanie-pod-emnykh-sooruzhenij.html

Испытание ручных и электрических талей

Существует достаточно большое количество различного такелажного оборудования предназначенного для перемещения тяжеловесных грузов. Среди подобных механизмов особенно выделяются тали.

Такие устройства отличаются высокими показателями грузоподъемности, неплохой длиной троса, а также простотой своей эксплуатации, за что и получили широкое распространение.

При этом очень важно проводить регулярные испытания талей, которые помогут выявить определенные неисправности в таких устройствах. О том, как же проходят данные проверки, а также чем они регламентируются, мы и поговорим сейчас.

Разновидности устройств

Прежде всего, следует сказать, что существует достаточно большое количество различных устройств такого типа, в связи с чем, испытания также будут разными. О преимуществах и недостатках каждого конкретного механизма вы можете почитать в статье «Типы и устройство талей», мы же остановимся на том, как именно происходят сами проверки.

Испытание ручных талей

Такие механизмы, как ручные тали, являются универсальными приспособлениями, которые можно использовать в различных сферах, включая строительство, промышленность, складские предприятия и так далее. Устройства способны поднимать грузы весом в 20 т на высоту до 12 м. Модели очень надежные и долговечные, в то же время, для того, чтобы убедиться в безопасности работы с подобными приспособлениями, необходимо регулярно проводить испытания с целью выявить определенные дефекты.

Полное техническое освидетельствование такого устройства должно проходить не реже, чем один раз в год.

В случае реконструкции механизма, а также ремонта, что предполагает замену основных узлов, необходимо проводить внеочередное испытание ручной тали.

Техническим освидетельствованием должен заниматься опытный инженер, который отвечает за корректную работу всех грузоподъемных механизмов на фирме. Кроме того, должен присутствовать сотрудник, который следит за состоянием техники.

Ручные тали могут быть стационарными или переносными. В первом случае техническое освидетельствование происходит в месте монтажа модели, во втором – их подвешивают на треногу или любую другую конструкцию.

Стоит отметить: Кроме периодических проверок, все тали подвергаются приемо-сдаточному испытанию на заводе-производителе. Таким образом, перед приобретением конкретного устройства стоит ознакомиться с его документацией.

Этапы проведения испытаний

Проверка проходит в два этапа. На первом проводят статическое испытание устройства. Для этого используют объект с массой на 25 процентов больше, чем указано в нормативных документах. Груз поднимают на высоту 10 см от уровня пола, после чего оставляют его в таком положении на период в 10 минут.

Если статическое испытание прошло успешно (отсутствуют остаточные деформации), тогда проводят динамическую проверку. В этом случае используют груз весом в 110 процентов от максимальной грузоподъемности механизма. Динамическое испытание предназначено для того, чтобы проверить качество тормозной системы устройства.

Для этого объект поднимают на высоту от 1 метра, после чего опускают обратно (следует сделать от 3 остановок на спуске и подъеме). Процедуру повторяют не менее 6 раз. Если отсутствуют пропуски и скольжения цепи, а поднятие и опускание груза присходит плавно, без рывков, то механизм допускается к работе.

В ином случае ручная таль бракуется.

Стоит отметить: Динамическое испытание может быть проведено при помощи груза, который весит на 25 процентов больше, чем предельно допустимый вес груза. В случае такой проверки статическое испытание можно не проводить.

Важно, чтобы во время проведения подобных испытаний не наблюдалось самопроизвольное опускание грузов. При их обнаружении, а также при наличии видимых дефектов (трещины, разрывы, деформации), использовать устройство во время погрузочно-разгрузочных работ запрещается.

Все данные о такой проверке записываются в паспорт устройства, благодаря чему можно следить за периодичностью проведения испытаний.

Испытания электрических талей

Электрические тали отлично подходят для выполнения высокоинтенсивных работ. Их выгодно использовать там, где необходимо оперировать грузами весом до 10 т, при этом максимальная высота подъема составляет 12 м. Подобные устройства могут не просто поднимать грузы вверх-вниз, передвижные модели предназначены также для перемещения объектов по горизонтальной плоскости.

Как и в случае с ручными моделями, испытание тали с электроприводом включает приемо-сдаточные, и периодические и внеплановые проверки. При этом техническое освидетельствование предполагает:

- Статическое испытание. Груз весом в 125 процентов от номинальной грузоподъемности поднимают на высоту в 10-20 см. Проверка будет успешной, если на протяжении 180 секунд груз не будет опускаться;

- Динамическое испытание. Объект весом в 110 процентов два раза поднимают на высоту от 2 метров, при этом на каждом спуске и подъеме необходимо делать от 5 остановок.

Первое испытание позволяет проверить прочность устройства, второе – качество работы его тормозной системы.

В ходе проведения испытаний нужно обращать внимание на плавность хода, плотность прилегания колес к рельсам во время нагрузки, рывки в работе мотора. Кроме того, необходимо тщательно осмотреть устройство на наличие видимых деформаций, утечек масла и других повреждений, которые могут повлиять на работу механизма.

ГОСТ по испытанию талей

Основные требования к правилам и периодичности проведения подобных испытаний содержатся в специальных нормативно-правовых актах. Прежде всего, тут необходимо обратить внимание на:

- ГОСТ 33172-2014, которые регулирует требования к безопасности при работе с тельферами;

- ГОСТ 28408-89. В нем содержатся сведения об общих технических требованиях к ручным талям.

При этом очень важно не только регулярно проводить испытания при эксплуатации талей и тельферов. Кроме того, следует сотрудничать только с теми поставщиками, которые предоставляют всю необходимую документацию на свои товары. Качественное и надежное оборудование от ведущих производителей станет гарантией того, что, при должной эксплуатации механизмов, не возникнет никаких непредвиденных ситуаций.

Источник: https://grmeh.ru/articles/ispytanie-talej

Испытание тельфера в организации

На многих производственных предприятиях технологические процессы связаны с подъемом и перемещением различных грузов. Для этих целей часто используют грузоподъемные механизмы тельферы. Обязательным условием их применения является прохождение испытаний на соответствие требованиям безопасности.

Когда необходимо проводить испытание

Испытание тельфера в организации выполняется в следующих случаях:

- Установка и запуск в эксплуатацию нового оборудования;

- Завершение ремонтных работ, а также операций по модернизации;

- Подключение тельфера после расконсервации;

- Завершение межповерочного интервала – для большинства оборудования – один год;

- Авария с аналогичным оборудованием;

- По требованию должностного лица государственного органа по надзору за промышленной безопасностью.

Во всех случаях испытания проводятся одинаково в соответствии с требованиями ГОСТ 22584-96, а также техническими паспортами проверяемого оборудования.

Как проводится проверка

Проверка нагрузок на тельфер проводится в три этапа:

- Осмотр для технического освидетельствования;

- Динамические испытания;

- Статические испытания.

В ходе динамических испытаний проверяется работоспособность всех компонентов оборудования в различных режимах работы. Прежде всего, определяется ход колес по рельсу, ход троса, работа ограничителя подъема. Для проведения испытаний используют груз на десять процентов больше паспортных характеристик.

Статическое испытание предусматривает проведение операции по подъему груза, массой превышающей на четверть паспортные характеристики оборудования. Данный груз поднимается на определенную высоту и держат на ней в течение десяти минут, после чего проводится осмотр всех компонентов оборудования.

Согласно регламента, в первую очередь проводят статическое испытание и в зависимости от характеристик тельфера, а также условий проверки, его успешное завершение позволяет отказаться от динамического испытания.

Но данное исключение возможно только относительно ручных талей. При проверке электрических выполняется полный комплекс испытательных мероприятий.

Однако, если статическое испытание привело к выявлению дефекта, то динамическое испытание не проводится, а оборудование выводится из эксплуатации.

Кто проводит испытание

Испытание тельфера под нагрузкой выполняются квалифицированными сотрудниками, имеющими профессиональную подготовку и допуск к работе грузоподъемными механизмами.

Тельеферы, грузоподъемностью свыше трех тонн, подлежат учету в Ростехнадзоре, следовательно, работники, эксплуатирующие такое оборудование должны проходить соответствующую аттестацию.

Испытания проводятся комиссией из числа работников предприятия, отвечающих за охрану труда, промышленную безопасность, а также эксплуатацию грузоподъемных механизмов. Состав комиссии определяется приказом по предприятию. Данная комиссия может быть постоянной и проводить проверки оборудования при наступлении соответствующих сроков, а также создаваться для каждого случая проверки по мере необходимости.

Кроме того, проверочные мероприятия могут выполняться сторонними организациями, оказывающими услуги по техническому обслуживанию грузоподъемного оборудования. Как правило, специалисты таких организаций, точно знают, как проверить тельефер на грузоподъемность с учетом всех нормативных и технических требований.

Испытания проводятся на основании подписанного договора об оказании услуг в котором указывается конкретное оборудование, подлежащее проверке. Кроме того, организации, осуществляющие монтаж тельферов, а также их ремонт после проведения пуско-наладочных работ обязаны выполнить мероприятия по испытанию.

Оформление результата испытаний

Каждая проверка тельфера должна фиксироваться в его документации – в паспорт оборудования ставится специальная отметка с датой проведения испытаний и их результатом. Также комиссия составляет специальный акт. Данный документ составляется на каждую единицу грузоподъемного оборудования, подвергнутого испытаниям. В нем фиксируется: состав комиссии, дата и основание проведения, результаты и срок их действия.

Акты рекомендуется хранить на всем протяжении использования оборудования на предприятии и в случае его продажи передавать новому владельцу вместе с иной документацией на тельефер.

Дата следующих испытаний указывается и на самом оборудовании – на специальной табличке либо крепится лист бумаги с датой и подписями лиц, участвовавших в испытании.

Отсутствие документов об испытании в установленные сроки влечет невозможность дальнейшего использования в работе данного оборудования, а в случае проведения контрольно-надзорных мероприятий со стороны контролирующих органов может привести к штрафу и приостановке деятельности предприятия на период до 30 суток.

Источник: https://rosgostehnadzor.ru/ispytanie-telfera-v-organizacii.html

Ручная таль – правильное и неправильное использование, проверка состояния

Ручная таль распространенное и востребованное подъемное приспособление. Устройство ручной тали, как и особенности ее использования, интуитивно понятно, но существует ряд моментов, информацию о которых крайне полезно обновлять в памяти.

Правильное применение ручной тали (передвижные и стационарные)

- Проверить соответствие допустимой грузоподъемности ручной цепной тали и груза, который планируется переместить;

- Поднимать и перемещать груз, когда непосредственно под оборудованием или вблизи него находятся люди, запрещено;

- Даже в том случае, если цепная таль находится в подвешенном состоянии и на крюке зафиксирован груз, проходить под узлом нельзя;

- Маневрирование допускается только в том случае, если оператор рабочего процесса убедился в надежности зафиксированного на крюке груза;

- Стационарная таль, как и передвижная конструкция, должна использоваться при температурном диапазоне от -10 до +50 градусов. Работая с подъемным оборудованием в условиях ниже 0, следует быть готовым к некоторому торможению, которое провоцирует минусовая температура;

- Перед использованием все механизмы следует внимательно осматривать на предмет исправности и работоспособности. В случае обнаружения какого-либо несоответствия использовать ручную стационарную или передвижную таль запрещено!

Неправильное использование ручных цепных талей

- Нельзя надеяться на запас прочности механизма, превышая показатели его грузоподъемности;

- Устройство ручной тали любой модификации (стационарная, передвижная) не рассчитано на транспортировку людей;

- Нельзя на собственное усмотрение модифицировать любые тали – ручные шестеренные, червячные, цепные и все другие типы (удлинение цепи, рукояти и т.д.);

- Используя цепную таль, нельзя применять цепь для обмотки и фиксации груза;

- Если цепь тали стала непригодна для дальнейшего использования, этот элемент нужно заменить, а не пытаться устранить неполадку посредством болтов.

Ручная таль цепная должна проверяться перед каждым использованием.

Проверке подлежат:

- Цепь – проверка грузоподъемности цепи. Подбирая размер цепи, рекомендуется опираться на Положения ISO. Передвижная таль использует класс 80, DIN 6684 класс 8 или равноценный. Цепь нужно регулярно чистить от загрязнений и смазывать.

- Проверка конечной цепи – элемент должен располагаться на последней петле;

- Проверка крюков нижнего/верхнего – убедиться, что крюки не имеют никаких следов повреждений, трещин, коррозии и т.д.;

- Проверка звеньев цепи – тали передвижные ручные шестеренные и другие модификации должны храниться так, чтобы не провоцировать изгибов и перекручивания цепи и ее звеньев.

Выполняя приведенные выше пункты, появляется реальная возможность своевременно заметить неисправность тали и предотвратить ее неправильное и небезопасное применение.

Источник: http://www.DeltaPrivod.ru/information/ruchnaya-tal-pravilnoe-nepravilnoe-ispolzovanie/